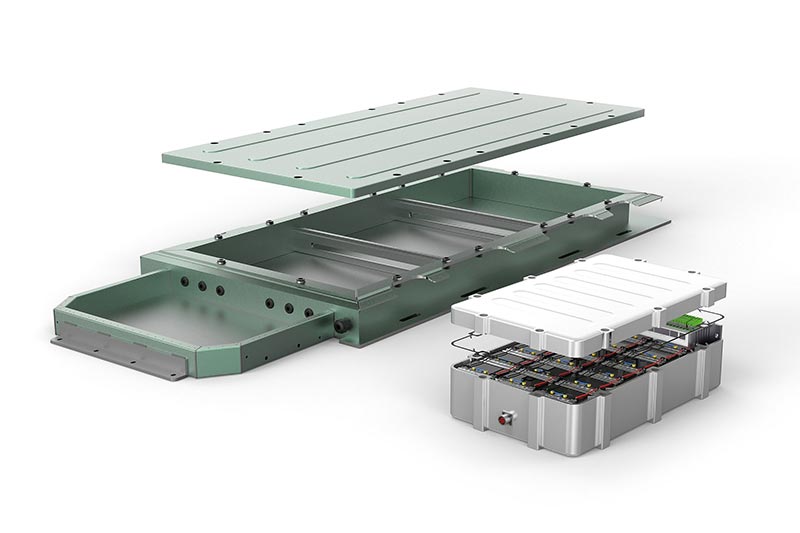

Zerspanungslösungen für E-Motorengehäuse

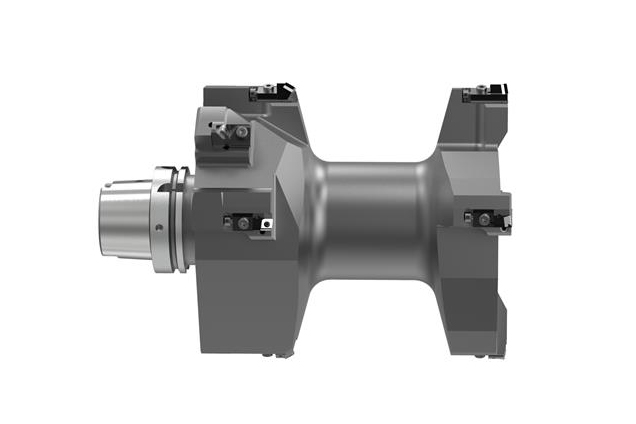

Serienlösung mit HSK-100

Hochproduktiv für große Durchmesser

- Dreistufiger Prozess (Vor-, Semi-Finish- und Fertigbearbeitung)

- Große Bearbeitungsdurchmesser > 220 mm

- Höchste Performance und Präzision

- Idealer Prozess für hohe Stückzahlen und kurze Taktzeiten

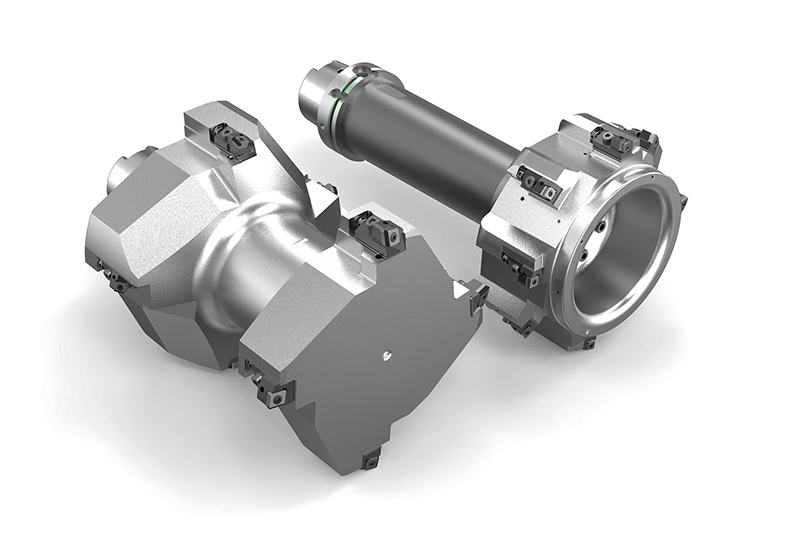

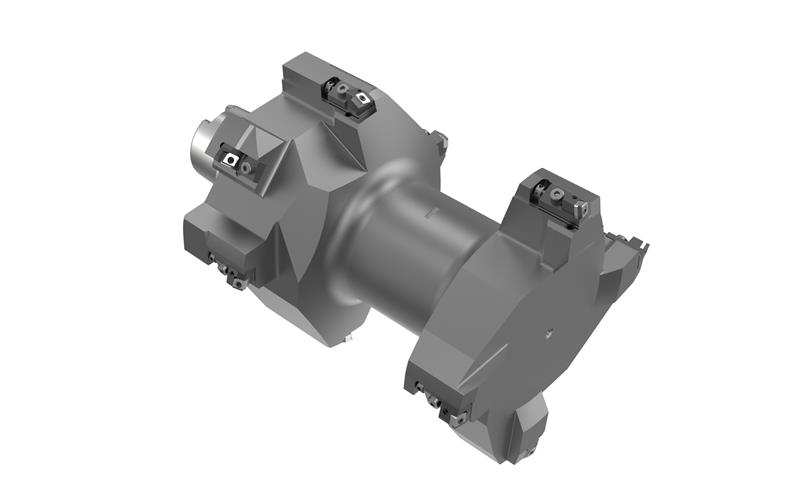

1. Vorbearbeitung

Effizientes Schruppen mit hohen Schnitttiefen

ISO-Aufbohrwerkzeug in Aluminiumbauweise

- ø 250 / 258 mm

- PKD-bestückte Schneidplatten

- ISO-Kurzklemmhalter

- Ein- oder mehrstufig ausgeführt

- Gewicht: max. 21 kg

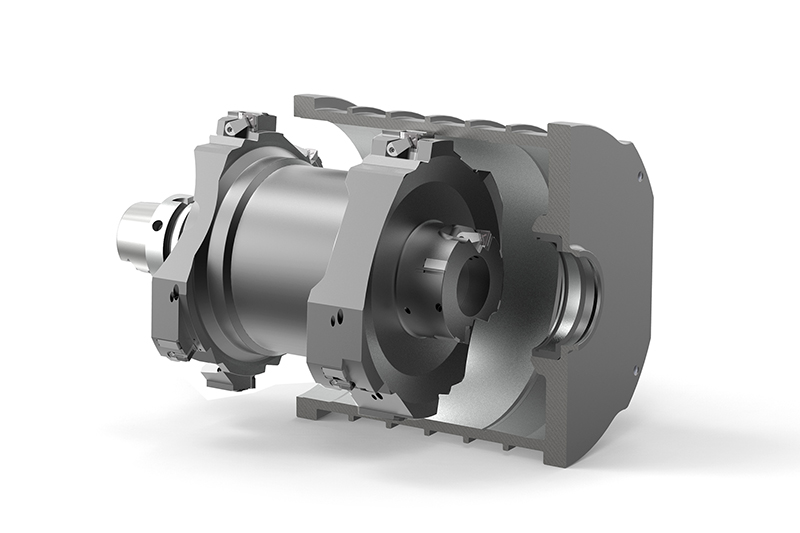

2. Semi-Finish-Bearbeitung

Konturgebend zur Annäherung an Endkontur

Präzisions-Aufbohrwerkzeug

- ø 272 / 278 mm

- PKD-bestückte Schneidplatten

- Grundkörper aus Aluminium

- Gewicht: max. 17,3 kg

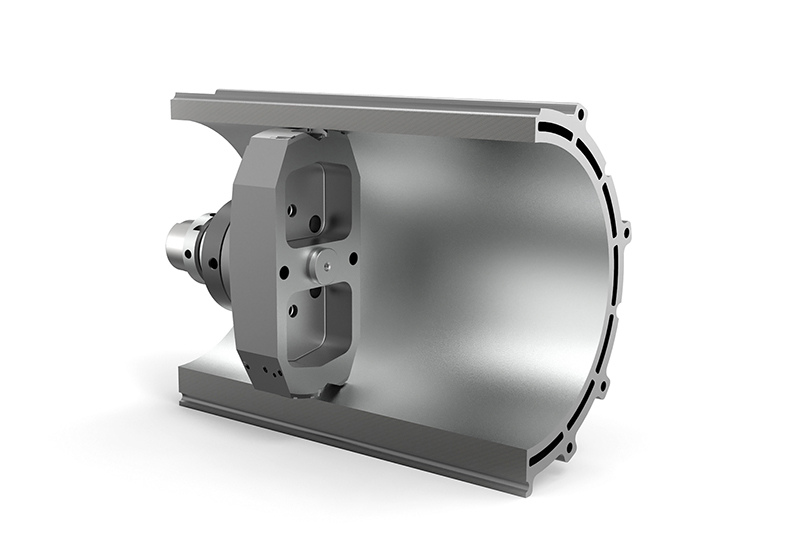

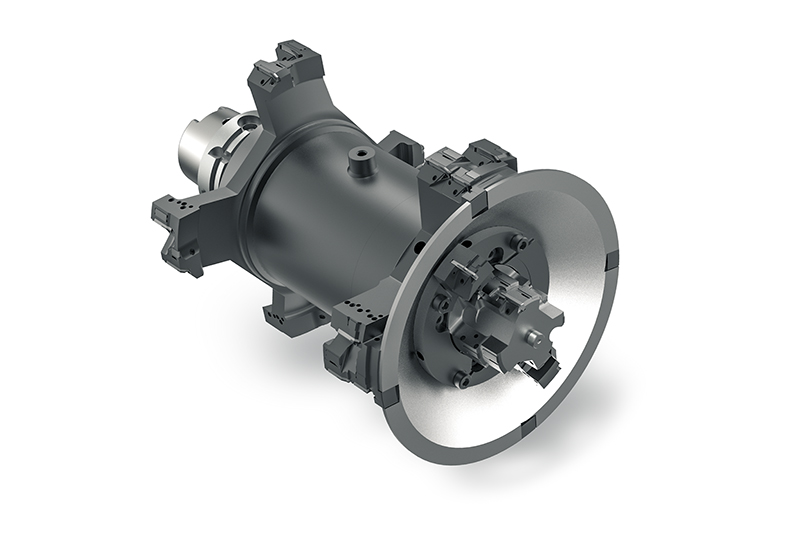

3.1 Fertigbearbeitung

Innovationen für höchste Präzision

Feinbohrwerkzeug in Leichtbauweise aus Stahl mit Protektionsschild für Mischbearbeitung der Lagerbohrung

- ø 70 / 156 / 250 / 260 mm

- PKD-bestückte Schneidplatten für Alugehäuse

- A = 362 mm | z = 2+4

- Cermet Schneidplatten für die Bearbeitung von Lagerbuchsen aus Stahl

- Feinjustierbar und temperaturstabil

- Führungsleistentechnologie

- Gewicht: max. 21 kg

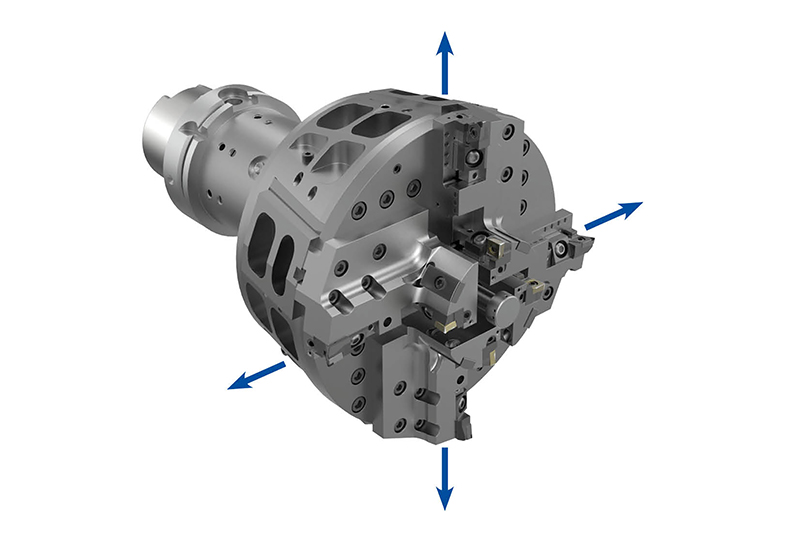

3.2 Fertigbearbeitung

Flexible Bearbeitung der Innenkontur

Aussteuerwerkzeug für U-Achs-Systeme

- ø 80 / 220 mm

- Geeignet zur Bearbeitung von Gehäusevarianten

- Zur Kompensation von Schneidenverschleiß

- Gewicht: max. 23 kg

Ihr direkter Ansprechpartner

Ansprechpartner

Michael Kucher Component Manager E-Mobilität michael.kucher@mapal.com +49 7361 585 3557