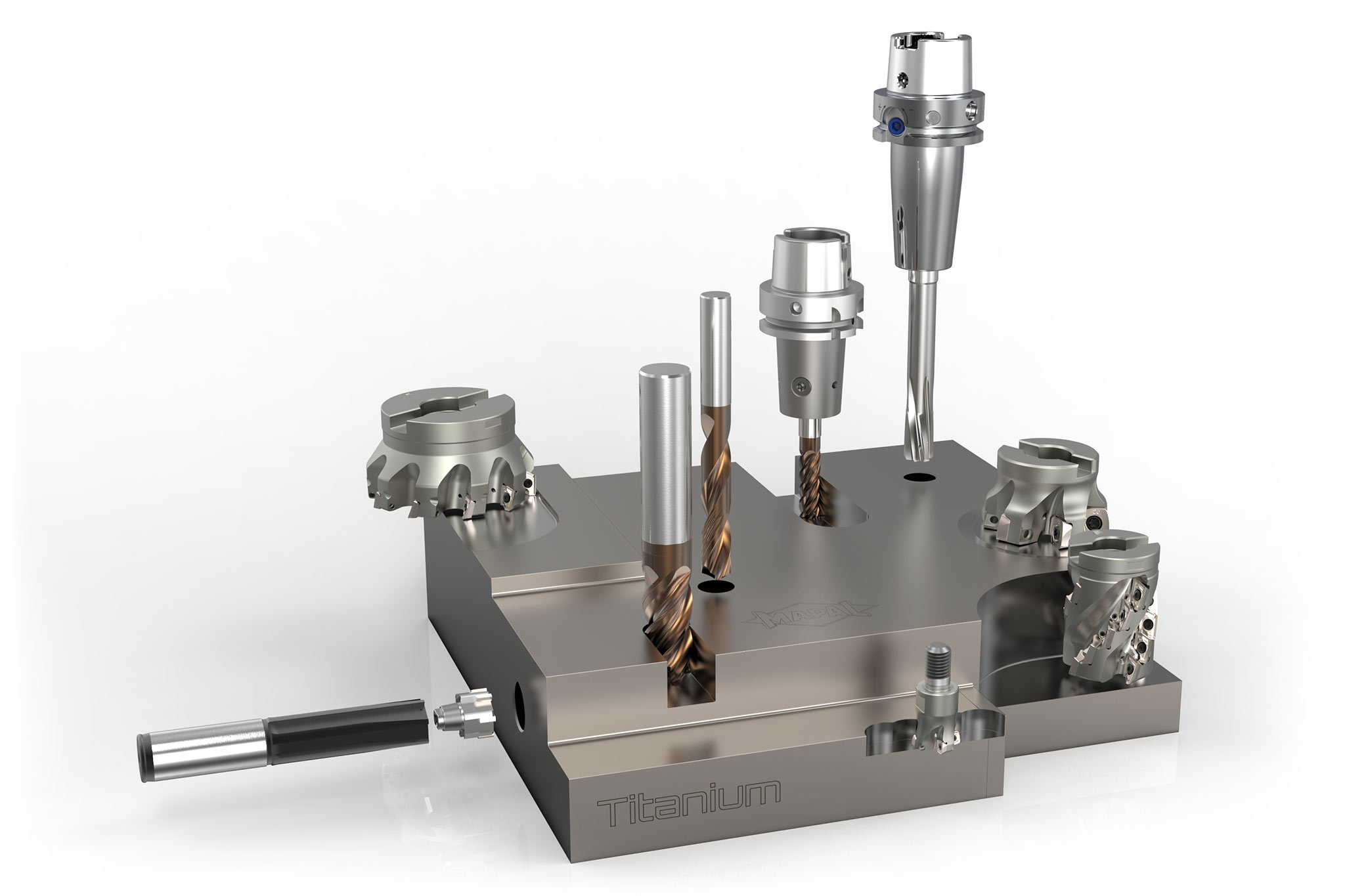

Zerspanungslösungen für Titan

Hochfeste und gleichzeitig leichte Materialien sind in der Luftfahrt von zentraler Bedeutung. Durch neuartige Materialkombinationen lässt sich das Gewicht weiter senken, die Festigkeit und Korrosionsbeständigkeit erhöhen sowie eine Vereinfachung der Montage durch integrative Bauweise erreichen. Während Strukturbauteile aus Aluminium, Titan oder hochfesten Stählen auf Bearbeitungszentren oder Portalmaschinen bearbeitet werden, erfolgt die Bearbeitung in der Endmontage durch handgeführte Maschinen, Bohrvorschubeinheiten oder Roboter.

Werkzeugprogramm für die Titanbearbeitung

Fräsen mit festen Scheiden

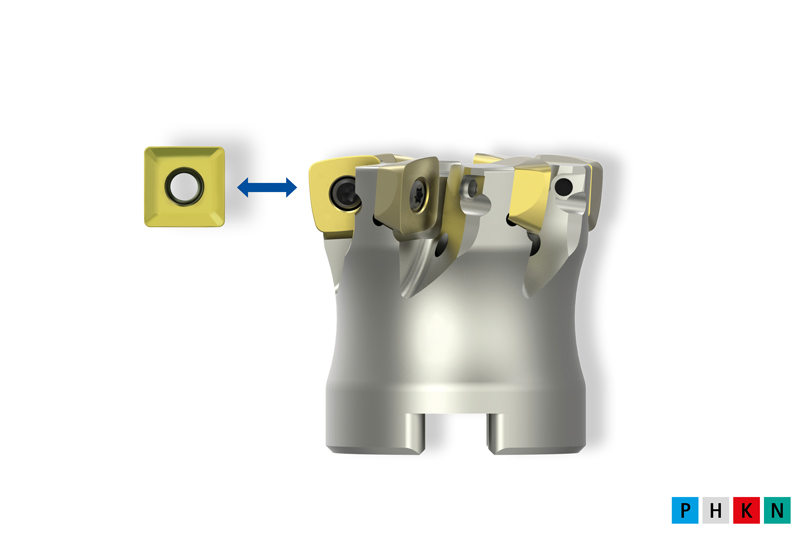

Fräsen mit auswechselbaren Schneiden

Foratura

Alesatura e barenatura di precisione

Barenatura

Sistemi di serraggio

Competenza nell’asportazione truciolo del titanio