Usinagem interna e externa da carcaça do estator

Solução de três estágios para o furo do estator

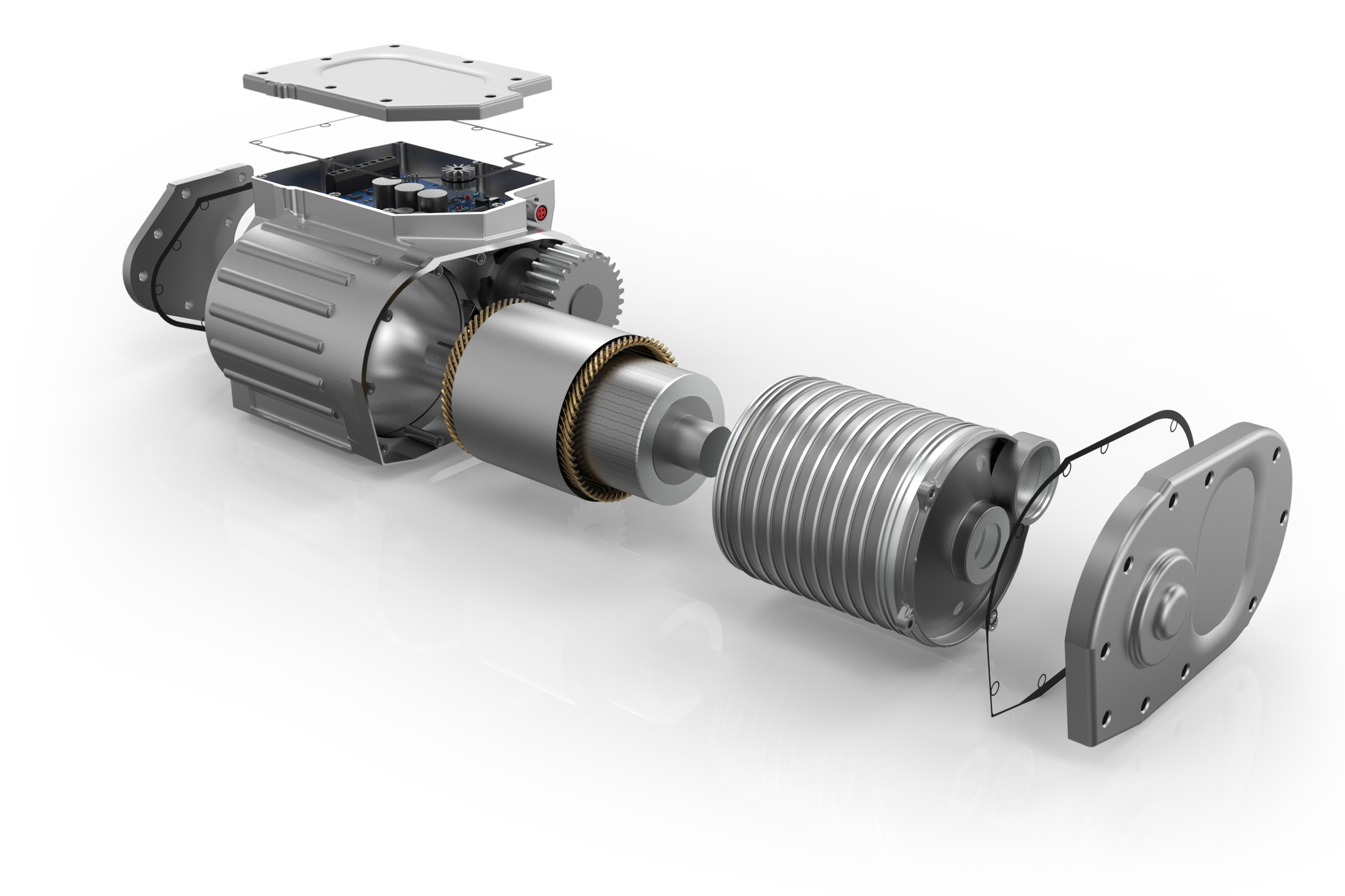

Na versão em forma de pote da carcaça do motor, a carcaça do estator é inserida na carcaça principal como uma carcaça intermediário. As carcaças de alumino tem diâmetros que variam de 200 a 240 mm internamente e de 240 a 260 mm externamente, com isso temos paredes muito finas e delgadas. A concentricidade dos vários rolamentos e diâmetros de montagem é crítica para o desempenho do motor elétrico, que requer uma usinagem muito precisa dentro de tolerâncias restritas.

A primeira das três etapas para usinar o furo do estator é a pré-usinagem com uma ferramenta de mandrilamento. A peça bruta possui chanfros de fundição que resultam em profundidades de corte de até 6 mm a serem removidos. Para isso, são utilizadas pastilhas intercambiáveis especiais com base em forma de arco de apoio para evitar vibrações. Isso também garante a produção de pequenos cavacos, que podem ser facilmente removidos. Na usinagem posterior de semiacabamento, o perfil complexo do contorno da carcaça do motor elétrico é pré-usinado de forma que, na usinagem de acabamento os chanfros e as transições radiais pos-sam ser produzidas com a precisão de μm com uma ferramenta de mandrilamento de acabamento. As ferramentas são projetadas individualmente para o respectivo cliente, dependendo da situação do estoque, do maquinário e da configuração de fixação. Diferentes etapas na carcaça são levadas em consideração com relação as posições de corte das ferramentas, assim como as buchas de aço fundido ou prensado para rolamentos. Enquanto a maioria da peça é usinada com PCD, as arestas de corte de metal duro são usadas para a partes em aço.

Novidade mundial para usinagem externa

Externamente, a peça apresenta canais com circunferências helicoidais. Como o refrigerante mais tarde flui através desses canais após ter sido inserido na parte externa da carcaça, o suporte do estator também é conhecido como "camisa de resfriamento".

A MAPAL apresenta as novas ferramentas para usinagem externa na EMO em Milão. Elas estão entre as ferramentas mais incomuns. Após a pré-usinagem, uma ferramenta em forma de sino assume o acabamento completo da parte externa. A ferramenta é leve, projetada especificamente com pastilhas intercambiáveis e guias, as barras foram introduzidas em lugares específicos para economizar o máximo de peso possível e expulsar os cavacos através de grandes aberturas. Essa ferramenta de acabamento fino promete alta circularidade e precisão.

Usinagem completa em centro de usinagem

A usinagem interna é possível com muita rapidez e precisão com as ferramentas de mandrilamento. Além disso, o lado externo também pode ser usinado na mesma fixação, sem se mover. A solução do centro de usinagem atende aos clientes que estão adotando a transformação para e-mobilidade com o maquinário existente voltado para a usinagem de grandes caixas de alumínio.

Aqueles que começam sua produção nesse novo setor podem, certamente escolher a estratégia de usinagem que é melhor para ele. A MAPAL desenvolveu uma solução alternativa de usinagem em um projeto conjunto com um fabricante de máquinas. Nesse caso, o processo foi girado 90 graus para uso em tornos verticais.