29.05.2024

Machining titanium economically

Holistic process understanding for optimum machining results

Machining titanium is fundamentally different from machining cast iron or steel. For economic results, tool technology and the process must be optimally designed. With its holistic understanding of the overall correlations when machining titanium, MAPAL is able to identify the optimum combination of precision and cost-effectiveness.

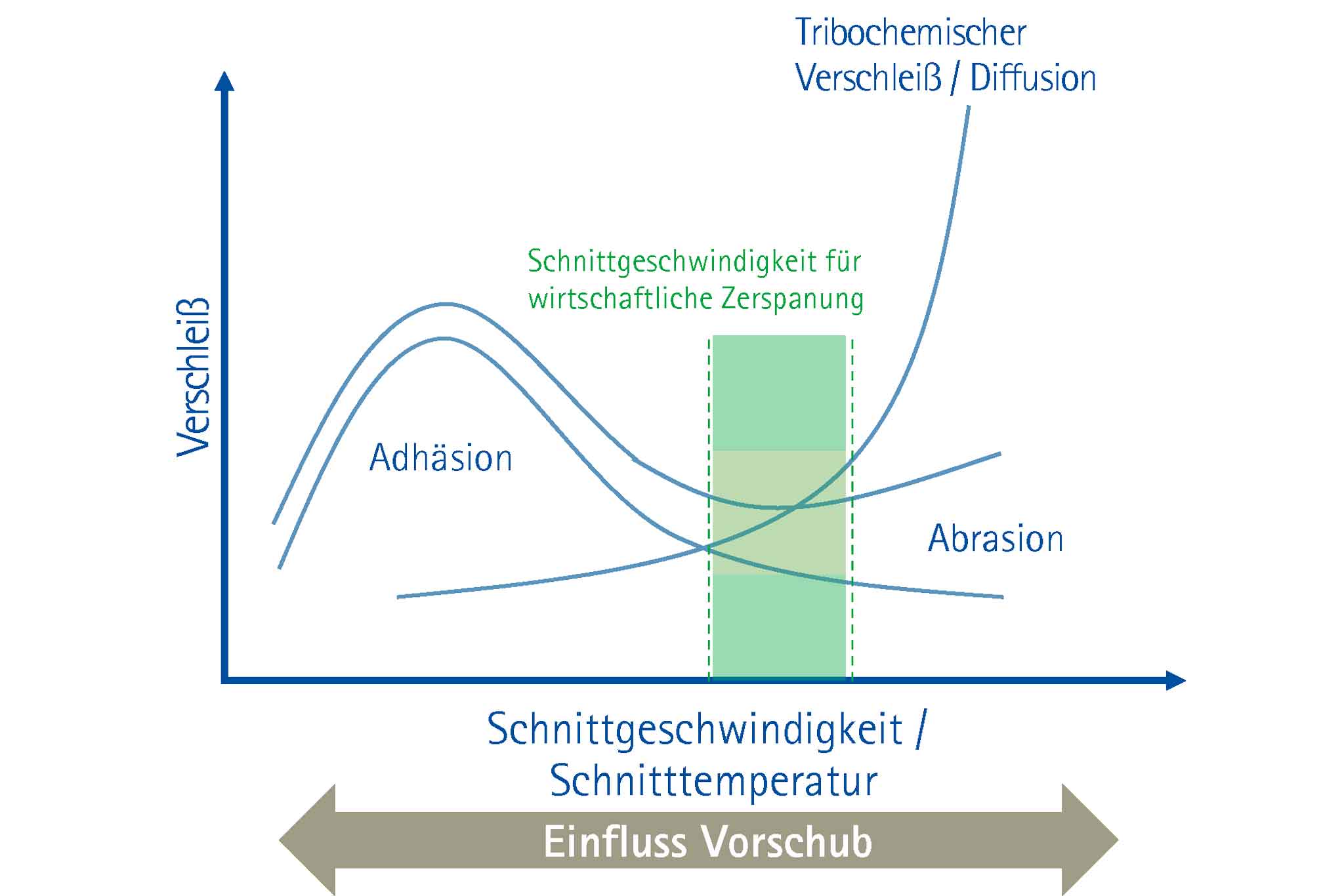

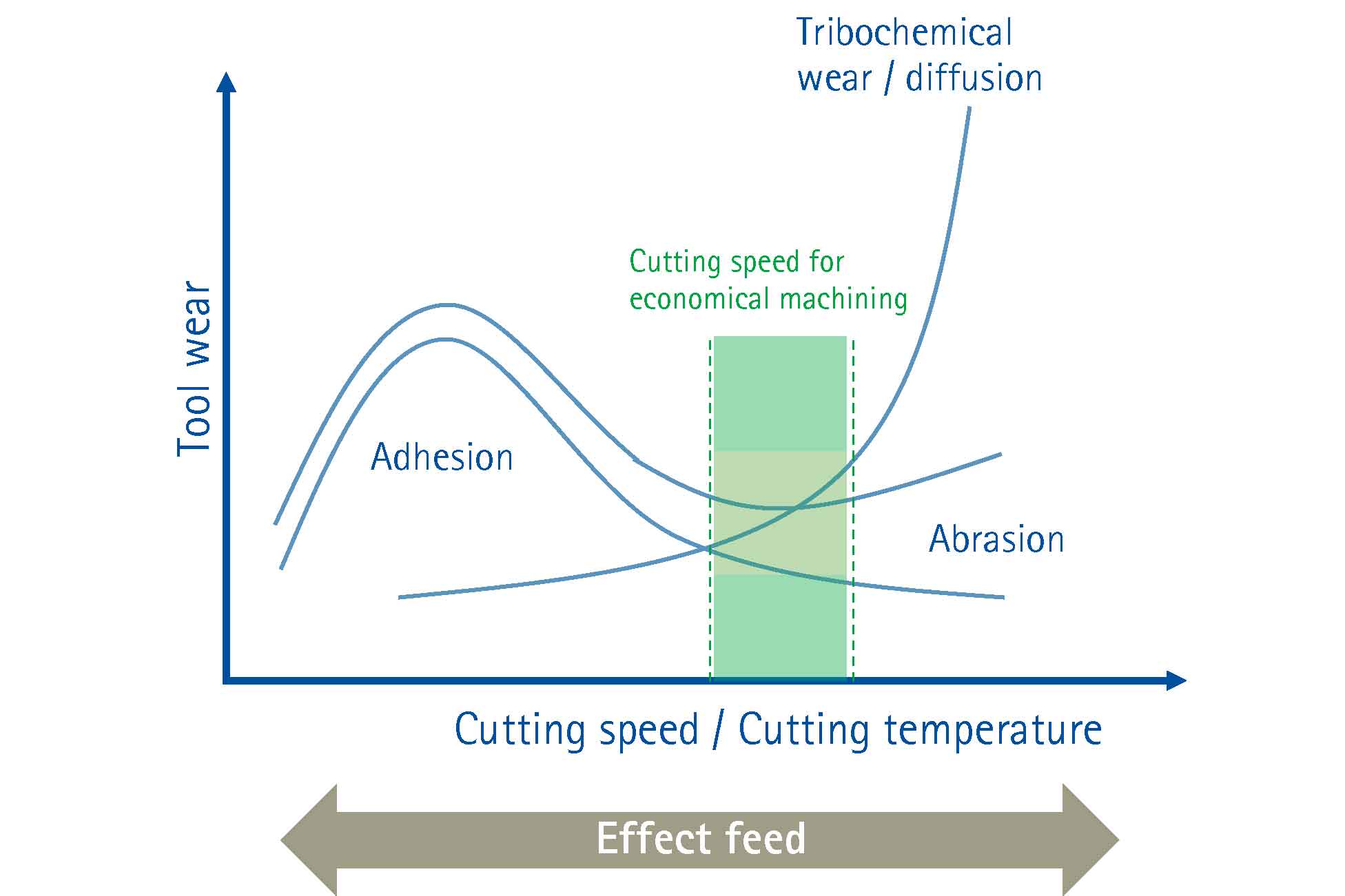

Influence of the cutting speed on wear and tear

Faster doesn’t mean lower costs per part

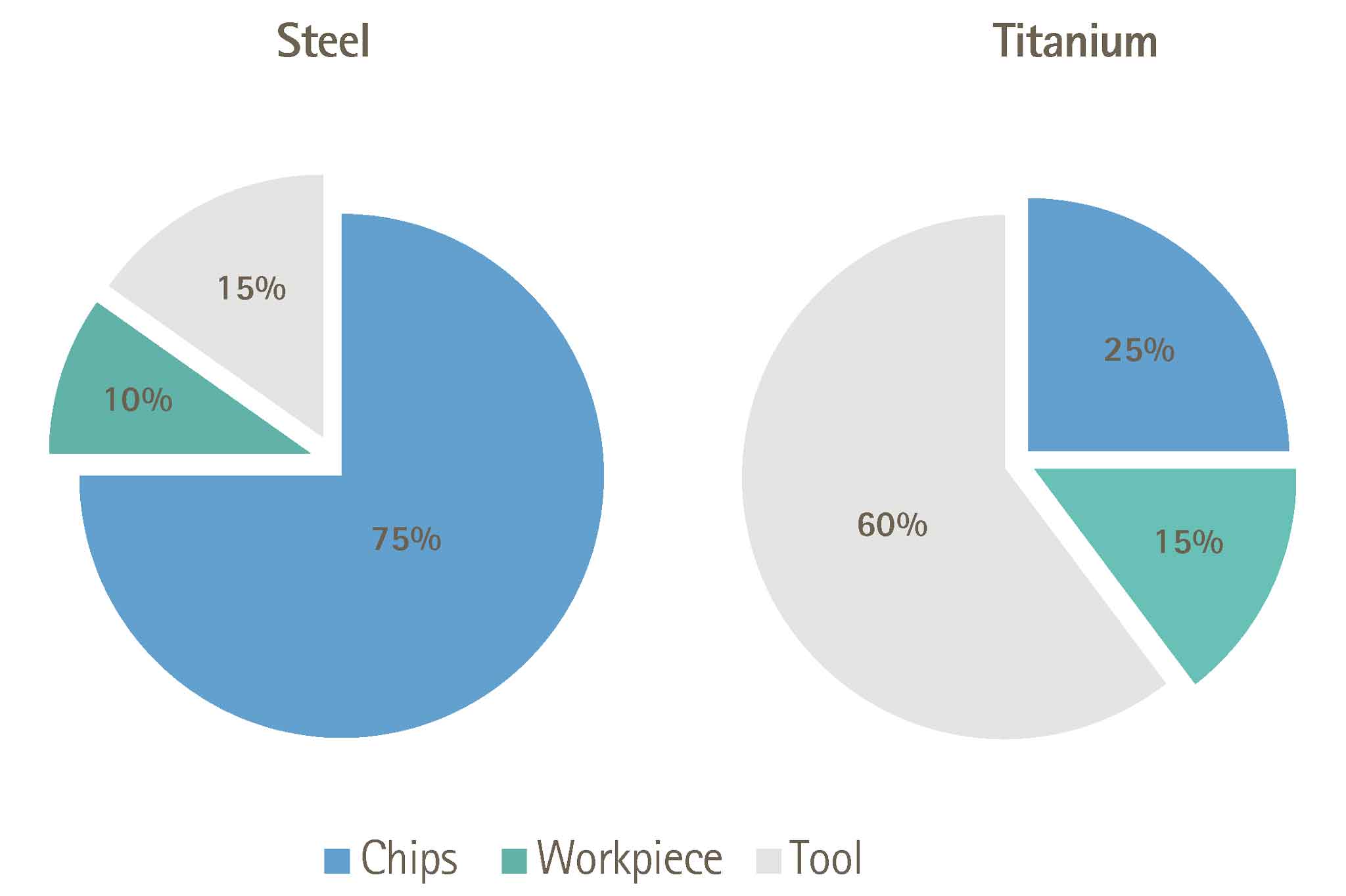

When machining steel and cast iron, higher cutting speeds often mean higher productivity and lower overall costs, which are made up of machine costs and cutting material costs. The machine costs get lower the quicker and more efficiently the machine operates. Although the cutting material costs increase in this case, an optimum in terms of overall costs is nevertheless achieved at a relatively high cutting speed. Conversely, when it comes to titanium, higher cutting speeds are not expedient. Tobias Gräupel, Technical Expert Indexable Tools at MAPAL, proves this with an economic efficiency calculation that optimises the cutting data of titanium machining from a cost point of view. A milling operation with a NeoMill-Titan-2-Corner with four cutting edges that machines TiAl6V4 with a cutting depth of 4 mm and a cutting width of 24 mm is considered. An examination of different combinations of feed rates and cutting speeds leads to a clear recommendation in terms of the machining values for titanium machining.

By way of comparison, when machining a steel part, doubling the cutting speed from 200 m/min to 400 m/min resulted in an overall cost saving of 24 percent per part. When machining a titanium workpiece, increasing the cutting speed from 32 m/min to 50 m/min results in a cost increase of 259 percent. “An increase in the cutting speed is clearly reflected in the overall costs. They skyrocket”, comments Gräupel. The optimum cost is achieved with a machining operation with high feed rates and low cutting speeds. If, on the other hand, the cutting speeds were maximised in addition to the high feed rates, the costs would be more than four times as high.

“These economic efficiency calculations are vital especially for larger lot sizes”, highlights Gräupel. After all, when producing large quantities, the overall costs play a major role when it comes to making investment decisions. Inefficient cutting parameters cause the total costs in titanium to shoot up; only the combination of innovative tool technology and optimum process design leads to a perfect result. The technical consultants at MAPAL harness this expertise to help production managers achieve optimum results regardless of machining and production batch sizes.

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342