22.08.2022

A new turn for e-mobility

Spotlight on cost-per-part in machining stator housings

When a machine tool manufacturer and a tool manufacturer known for boring and fine boring tools get together for a joint project, extraordinary results are guaranteed. NILES-SIMMONS and MAPAL have come together to develop a process that dramatically reduces the machining time of stator housings for electric motors in the e-mobility sector and features innovative details.

The shift from conventional combustion engines to electric drives in the automotive industry is becoming increasingly clear. NILES-SIMMONS is facing up to this change and targeting parts production for the e-mobility sector with highly efficient manufacturing processes – with the aim of seamlessly following on from the golden era of crankshaft manufacture.

The majority of machines built by NILES-SIMMONS in Chemnitz are used for the machining of rotationally symmetrical workpieces. While turning plays a key role here, MAPAL as a tool manufacturer focuses primarily on cubic parts which are drilled, reamed and milled. In light of this, it’s little surprise that there had been few points of contact between the two companies in the past. That changed at the EMO 2019 trade show. At MAPAL’s stand, NILES-SIMMONS discovered an exhibit identified as a turning workpiece: a stator housing for electric motors. By then, MAPAL had established fine boring tools for machining parts on milling centres as a highly efficient and ultra-precise process in the industry.

A beneficial blend of turning and boring or fine boring

All tools are already in the machine

There are advantages to vertical machining. One of these is the space-saving interlinked setup of individual machining units, optimum transport of chips and processing agents, and a compact design with a small installation area, including a pick-up system.

“The pick-up is a standard solution for turning, as it is already widely used today for comparable parts. This loading solution is perfectly designed for automated mass production of stator housings,” says Thomas Lötzsch, Sales Manager at NILES-SIMMONS.

The key benefit of the newly developed process is the potential boost in productivity. From the outset, part production time has already been cut by 50 percent in the combined turning and boring process compared to the conventional turning process. Daniel Pilz, who managed the project at NILES-SIMMONS, describes how time is saved in each individual step, which, as the case may be, may involve the turning of the workpiece, of the tool or of both.

New ways to use tried-and-tested tools

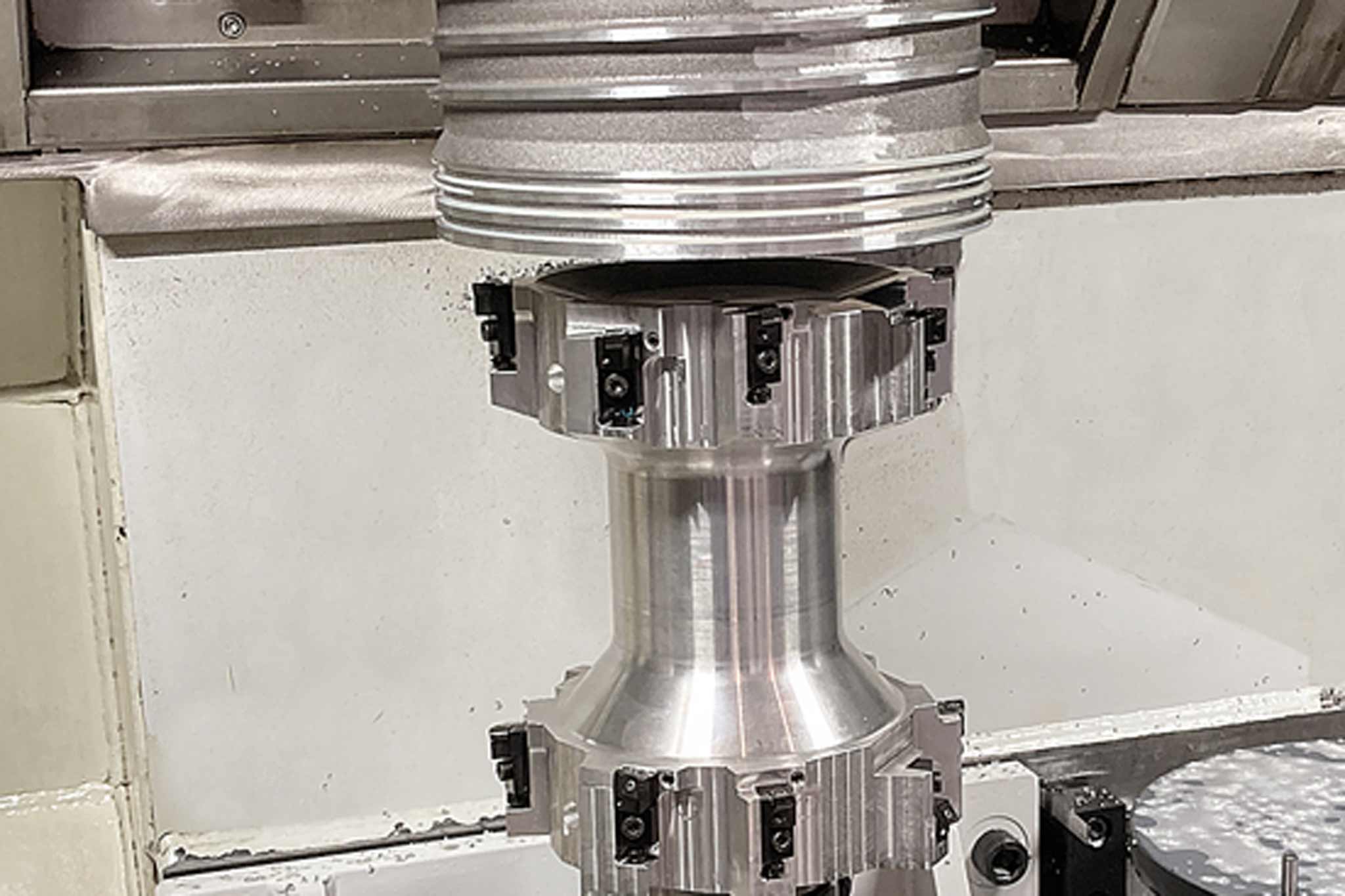

In the second machining step, a bell-shaped tool developed by NILES-SIMMONS is used for the outer contour, while a MAPAL ISO boring tool is used for semi-finishing the inner diameter. The inside and outside of the workpiece are machined at the same time. “What’s special is that a stationary, vertical external machining tool is attached to the spindle housing. The spindle drives the internal machining tool,” says Daniel Pilz, describing the setup. The workpiece dips into the annular gap formed by these two tools. All diameters are produced with one single feed movement – for this specific part, this amounts to three inner and three outer diameters. Four blades are used for each diameter. “As well as being able to machine the inside and outside simultaneously, altogether we take just an eighth of the time we would need for conventional turning,” says Pilz. Other benefits include the following:

• Due to the counteracting cutting forces of the internal and external machining, a lower torque must be maintained on the workpiece clamping device.

• Vibrations in the thin-walled part during machining are absorbed by the simultaneous cutting action of the inserts on the inside and outside.

In this test, simultaneous internal and external machining took place with a cutting speed of 700 m/min. Machining using the sandwich method with the workpiece in the middle ensures that the part is stabilised during machining, as the inserts are cutting on both sides at the same time and thus guiding the part. Complex clamping technology with vibration dampening is not required, which has a noticeable impact on costs. While industry already uses MAPAL’s tool on horizontal machining centres for the internal machining of stator housings, the bell-shaped external tool from NILES-SIMMONS was newly developed and a patent was filed for the innovative process.

The stator housing is the new crankshaft

Neben dem bereits erfolgreich umgesetzten Vertikalkonzept untersucht NILES-SIMMONS auch die Möglichkeit, vorhandene horizontale Maschinen umzurüsten. Hintergrund sind über 300 Drehräum- und Kurbelwellenfräsmaschinen der Chemnitzer, die derzeit weltweit in Kurbelwellenlinien der Automobilhersteller stehen. Sowohl der innovative Prozess als auch die Werkzeuge von MAPAL können auch bei einer horizontalen Variante des Konzepts integriert werden. Hierfür bietet MAPAL auch die Einsatzmöglichkeit von additiv gefertigten Werkzeugen, bei denen nicht nur die Gewichtseinsparung im Fokus steht, sondern zusätzlich Kühlmittelaustritte noch gezielter zur Schneide hin konstruiert werden können.

Abseits der Bearbeitung von Statorgehäusen ist der Prozess auch für weitere Werkstücke aus den verschiedensten Branchen anwendbar, wie z. B. Kühlkörper für Hybridmotoren, Rohre-Flansche-Kupplungen für die Öl- und Gasindustrie sowie Lager- und Gehäusebauteile für den allgemeinen Maschinenbau bis hin zu Werkstücken für die Kunststoffindustrie. Damit ist dieser Prozess für ein sehr breites Werkstückspektrum mit rohr- und topfähnlicher Geometrie, die Toleranzen kleiner gleich IT6 fordern und hochgenaue Form- und Lagetoleranzen aufweisen, relevant.

Kontakt

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Tel.: +49 7361 585 3342