Serienfertigung von Scrollverdichtern

Scrollverdichter werden bereits seit längerer Zeit erfolgreich in Klimaanwendungen und Wärmepumpen eingesetzt. Sie zeichnen sich durch hohe Kälteleistung und Zuverlässigkeit sowie hervorragende Energieeffizienz und niedrige Schallemission aus. Durch die Elektrifizierung finden sie auch vermehrt Einzug in den Kraftfahrzeugbereich, hauptsächlich als Kältemittelverdichter für die Klimaanlage.

Herzstück eines jeden Scrollverdichters sind zwei ineinandergreifende Spiralen – feststehender Scroll (fixed scroll) und beweglicher, orbitierender Scroll (orbiting scroll) – deren gegenläufige Bewegung das Medium verdichtet. Der Wirkungsgrad hängt insbesondere davon ab, wie genau diese Bauteile gefertigt sind. Die Anforderungen an Form- und Lagetoleranzen liegen dabei im Bereich von wenigen μm.

MAPAL bietet den kompletten Prozess zur Bearbeitung von Scrollverdichtern aus einer Hand. Exemplarisch werden drei spezifische Bearbeitungen an einem Scrollverdichter aus Aluminium für den Einsatz in einem elektrifizierten Fahrzeug vorgestellt.

Herzstück eines jeden Scrollverdichters sind zwei ineinandergreifende Spiralen – feststehender Scroll (fixed scroll) und beweglicher, orbitierender Scroll (orbiting scroll) – deren gegenläufige Bewegung das Medium verdichtet. Der Wirkungsgrad hängt insbesondere davon ab, wie genau diese Bauteile gefertigt sind. Die Anforderungen an Form- und Lagetoleranzen liegen dabei im Bereich von wenigen μm.

MAPAL bietet den kompletten Prozess zur Bearbeitung von Scrollverdichtern aus einer Hand. Exemplarisch werden drei spezifische Bearbeitungen an einem Scrollverdichter aus Aluminium für den Einsatz in einem elektrifizierten Fahrzeug vorgestellt.

Hochgenaue Spiralformen

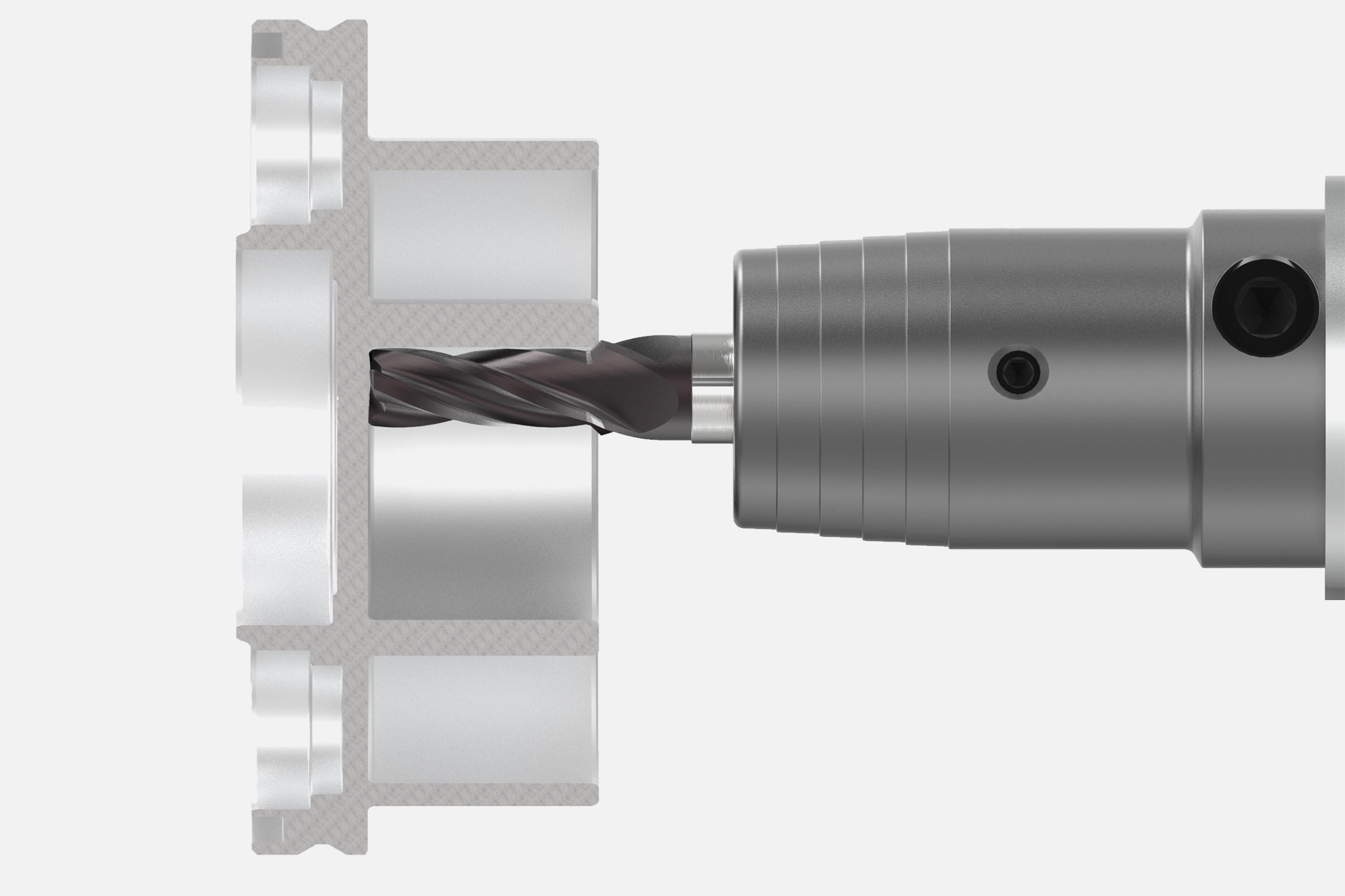

Eine besondere Herausforderung ist die Bearbeitung der Spirale, die eine definierte Rechtwinkligkeit von unter 0,02 mm aufweisen muss und eine gemittelte Rautiefe im einstelligen µm-Bereich zwingend voraussetzt. Trotz dieser Anforderungen, der dünnen Wandung sowie der Tiefe des Bauteils soll das Schlichten in einem Zug erfolgen.

Die Vor- und Fertigbearbeitung der Spiralen erfolgt mit zwei dreischneidigen Fräsern aus Vollhartmetall. Entscheidend ist die hohe Genauigkeit der Werkzeuge, die das Einhalten der Toleranzen in Rund- und Planlauf kleiner 10 µm sicherstellt. Die extrem scharfen Schneiden des Werkzeugs gewährleisten eine hohe Maßhaltigkeit. Durch den verstärkten Kerndurchmesser sind sie besonders stabil. Feinst geschlichtete Spannuten sorgen für sichere und schnelle Spanabfuhr.

Der Schlichtfräser ist mit einer zusätzlichen Fase am Durchmesser ausgestattet. Die Bearbeitung von Grund, Wandung und der Fase an der Stirnfläche des Bauteils kann in einem Schritt erfolgen, und das Werkzeug erreicht die engen Toleranzen hinsichtlich Rechtwinkligkeit und Oberfläche prozesssicher.

Die Vor- und Fertigbearbeitung der Spiralen erfolgt mit zwei dreischneidigen Fräsern aus Vollhartmetall. Entscheidend ist die hohe Genauigkeit der Werkzeuge, die das Einhalten der Toleranzen in Rund- und Planlauf kleiner 10 µm sicherstellt. Die extrem scharfen Schneiden des Werkzeugs gewährleisten eine hohe Maßhaltigkeit. Durch den verstärkten Kerndurchmesser sind sie besonders stabil. Feinst geschlichtete Spannuten sorgen für sichere und schnelle Spanabfuhr.

Der Schlichtfräser ist mit einer zusätzlichen Fase am Durchmesser ausgestattet. Die Bearbeitung von Grund, Wandung und der Fase an der Stirnfläche des Bauteils kann in einem Schritt erfolgen, und das Werkzeug erreicht die engen Toleranzen hinsichtlich Rechtwinkligkeit und Oberfläche prozesssicher.

Exakte Lagerbohrung

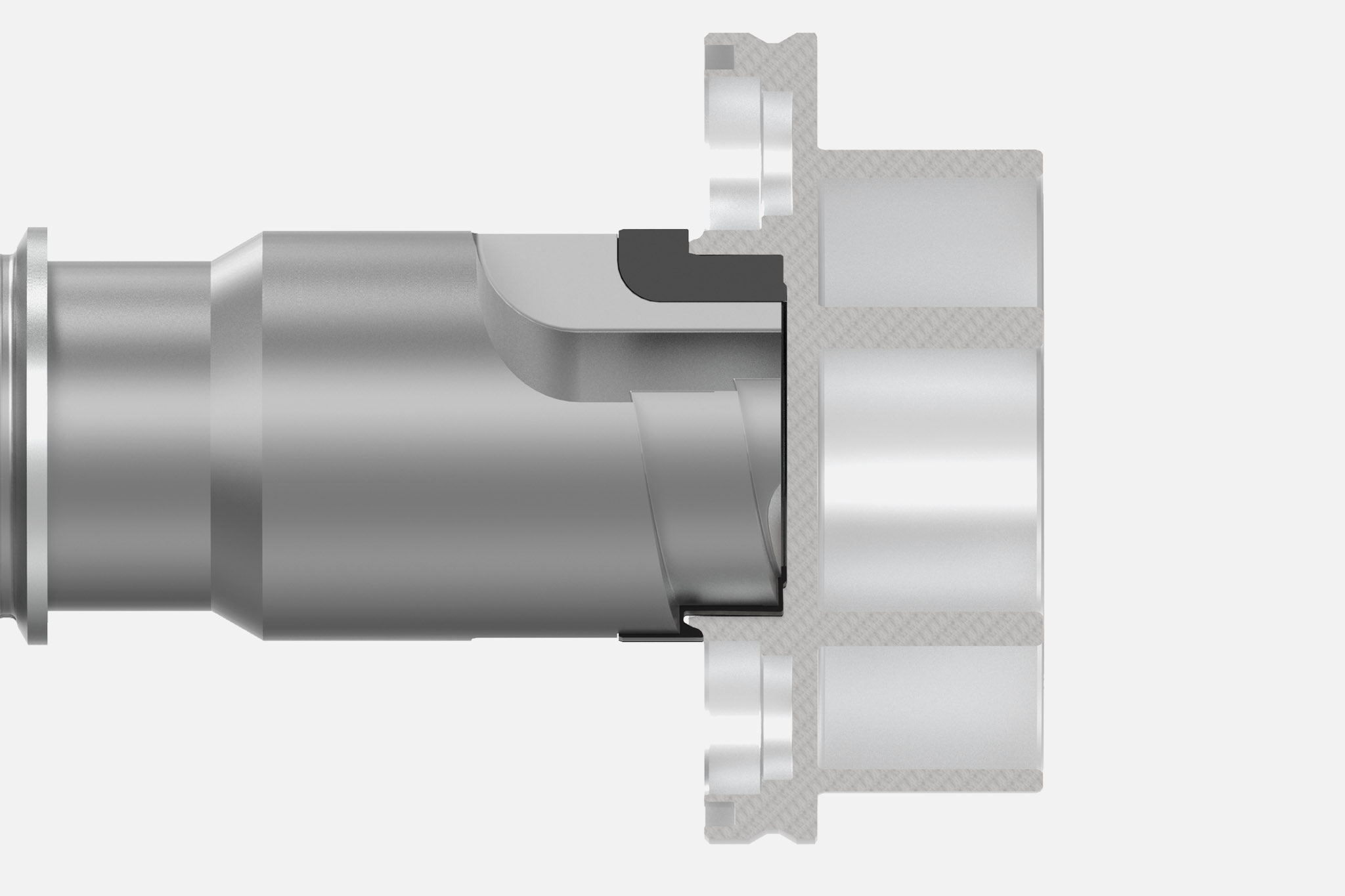

Eine Welle treibt den beweglichen Scroll orbitierend an. Sie wird mittels eines Walz- oder Kugellagers gelagert, wobei die Lagerbohrung entscheidend ist für die Positionierung der beiden Spiralen zueinander.

Die Vorbearbeitung erfolgt durch Zirkularfräsen mit einem dreischneidigen PKD-Fräser. Anschließend wird der Bund überfräst. Die Fertigbearbeitung der Lagerbohrung erfolgt mit einem zweischneidigen PKD-Aufbohrwerkzeug mit zwei Stufen. Die erste Stufe bearbeitet den großen Durchmesser der Lagerbohrung, die zweite den Bund fertig. Zur Reduzierung der Schnittkräfte erfolgt eine Schnittaufteilung.

Die Vorbearbeitung erfolgt durch Zirkularfräsen mit einem dreischneidigen PKD-Fräser. Anschließend wird der Bund überfräst. Die Fertigbearbeitung der Lagerbohrung erfolgt mit einem zweischneidigen PKD-Aufbohrwerkzeug mit zwei Stufen. Die erste Stufe bearbeitet den großen Durchmesser der Lagerbohrung, die zweite den Bund fertig. Zur Reduzierung der Schnittkräfte erfolgt eine Schnittaufteilung.

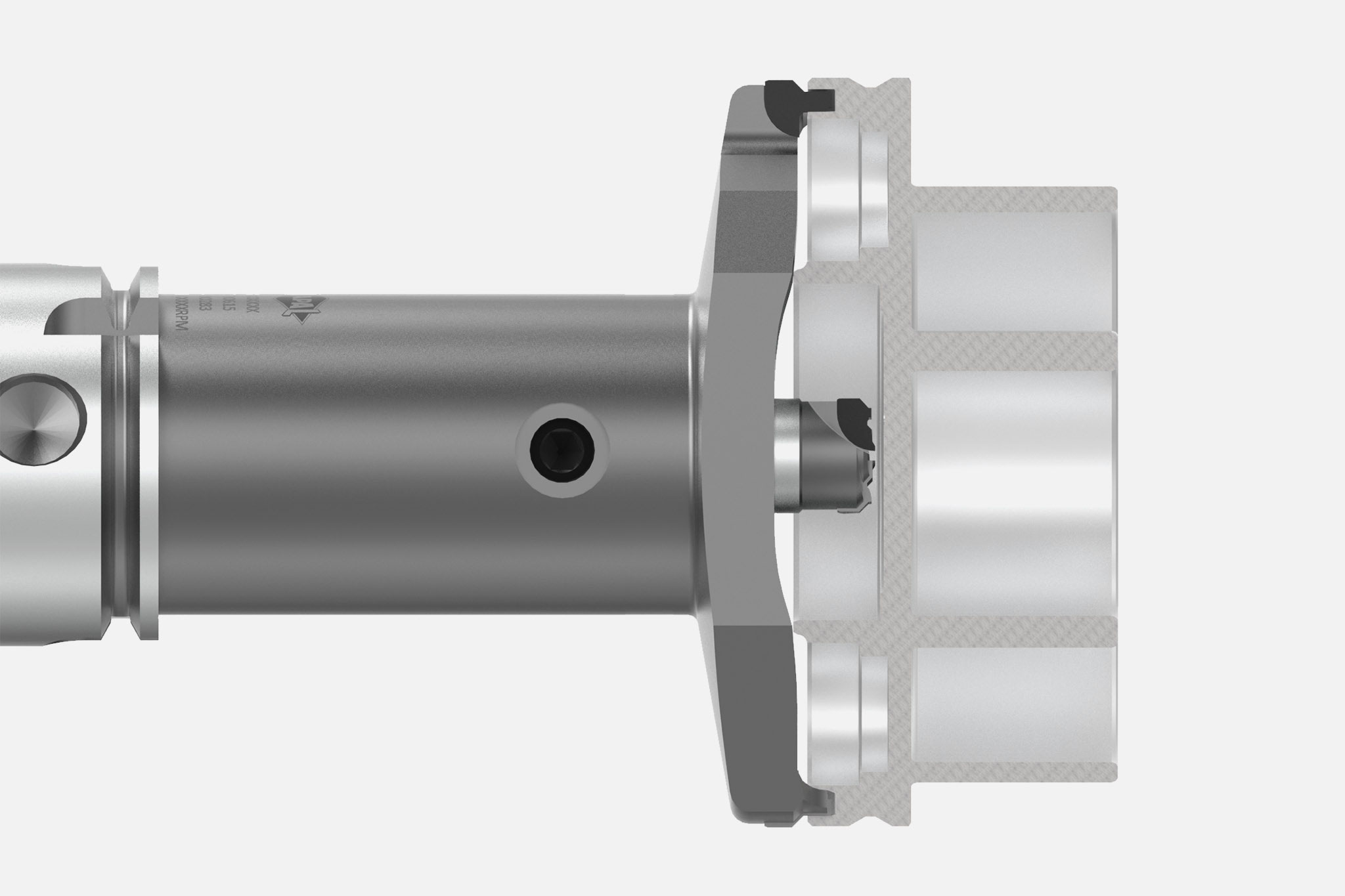

Einstiche für Dichtungselemente

Zur Minimierung des Kältemittelflusses von Hoch- zu Niederdruckseite, zur Abdichtung der Anschlussbohrungen oder zur Abdichtung des Gesamtsystems können zusätzliche Dichtungselemente eingesetzt werden. Für die Aufnahme dieser Elemente sind Einstiche nötig. Die Vor- und Fertigbearbeitung der Einstiche erfolgt mit zweischneidigen PKD-Aufbohrwerkzeugen. Eine Schnittaufteilung reduziert die Schnittkräfte.

Das Werkzeug zur Fertigbearbeitung ist als Kombinationswerkzeug ausgeführt und ermöglicht zusätzlich die Bearbeitung der Einstiche an den Anschlussbohrungen auf der Rückseite des feststehenden Scrolls. Spanbrecher an den PKD-Schneiden sorgen für mehr Spankontrolle und erhöhte Prozesssicherheit.

Das Werkzeug zur Fertigbearbeitung ist als Kombinationswerkzeug ausgeführt und ermöglicht zusätzlich die Bearbeitung der Einstiche an den Anschlussbohrungen auf der Rückseite des feststehenden Scrolls. Spanbrecher an den PKD-Schneiden sorgen für mehr Spankontrolle und erhöhte Prozesssicherheit.

Ihr direkter Kontakt

Ansprechpartner

Matthias Winter Department Manager matthias.winter@mapal.com +49 7361 585 3360