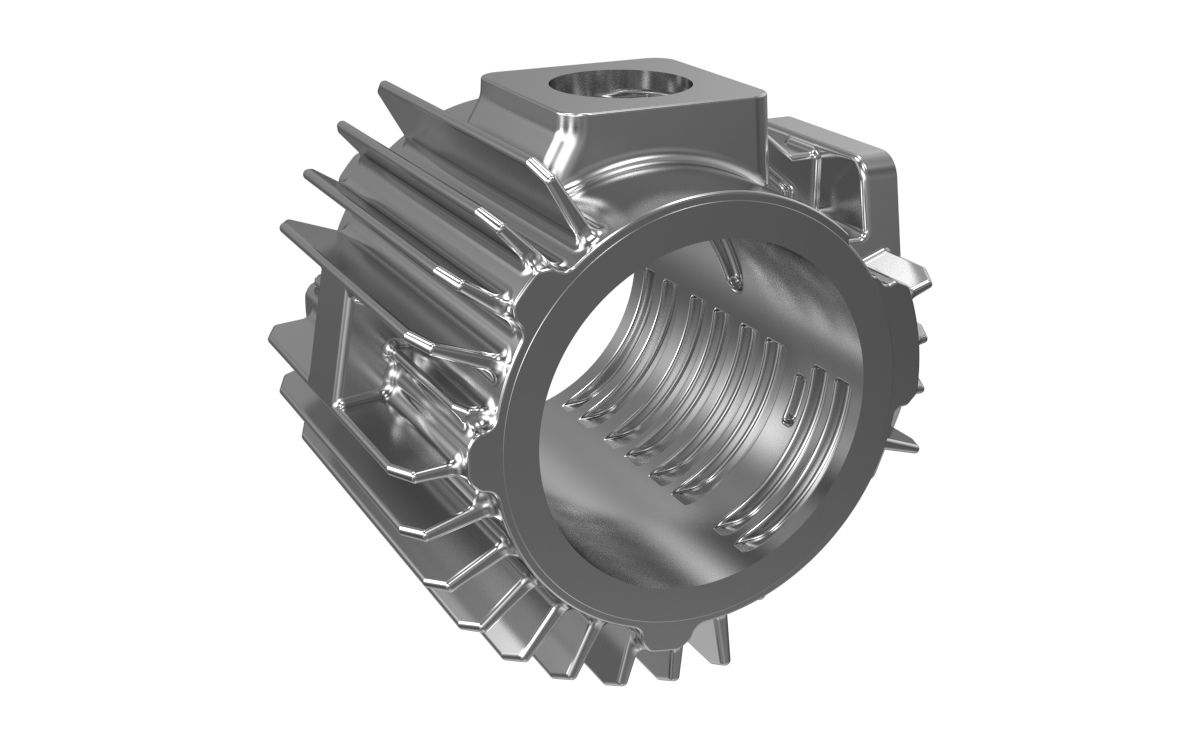

Drehschieber-Vakuumpumpen-Gehäuse

Pumpengehäuse aus EN-GJL-250

Ausgangssituation beim Kunden

- Deutlich steigender Bedarf und damit einhergehende Anforderung an optimierte Ausbringung und gleichzeitig erhöhte Prozesssicherheit

- Hoher fertigungstechnischer Aufwand beim Bearbeiten der Statorbohrung durch Vorfräsen und Fertigspindeln

Besonderheiten der Lösung

- Kurze Taktzeiten und höchste Wirtschaftlichkeit durch mehrschneidige Werkzeuglösungen

- Einfaches Handling im Serienprozess durch EA-System

- Reduzierte Häufigkeit der Werkzeugeinstellung des Feinbohrwerkzeuges durch hohe Standzeiten des CBN-Schneidstoffes

- Geringe Schneidstoffkosten durch Lösungen mit Wendeschneidplatten

- Mehrfachverwendung in verschiedenen Gusswerkstoffen einfach realisierbar

Statorbohrung

Vorteile

- Prozessoptimierung in Form von Taktzeitreduzierung durch MAPAL Werkzeuglösung

- Deutlich erhöhte Ausbringung und prozesssicheres Bearbeiten der Pumpengehäuse

- Notwendiges Einstellteil durch entfallendes Spindelsystem eliminiert