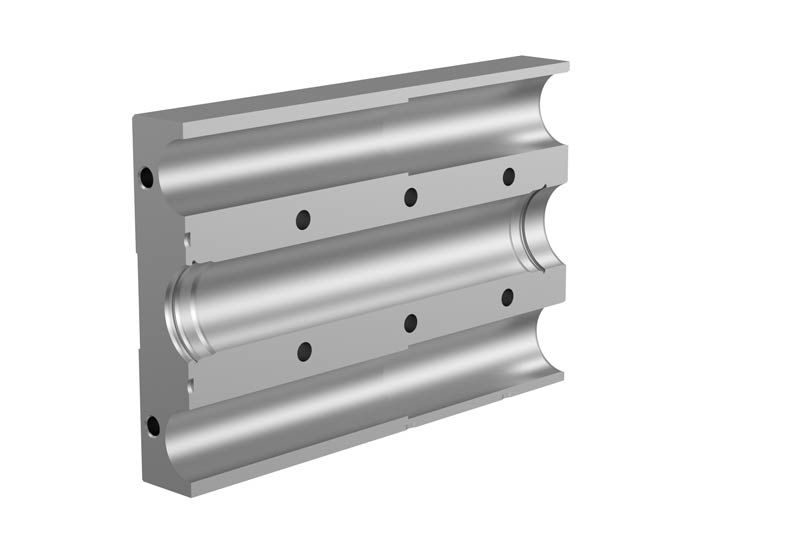

Cilindro neumático

Cilindro guía neumático aluminio AW – Al Mg0,7Si – T66

Situación inicial del cliente

- Propiedades de dureza fluctuantes del material de colada continua

- Cantidades de piezas de medianas a altas

- Proceso automatizado

- Altas exigencias para los componentes (forma y posición, ausencia de rebabas y superficie)

解决方案的特性

- 对材料和加工解决方案匹配的断屑器 → 可在加工大跨度铝质材料和波动硬度特性时确保切屑控制

- 得益于高品质 PCD 刀具,自动化批量制作和材料质量波动可确保较长的使用寿命和稳定的质量

- 整体硬质合金预加工 → 提供一站式服务实施精确匹配的工艺流程

活塞孔

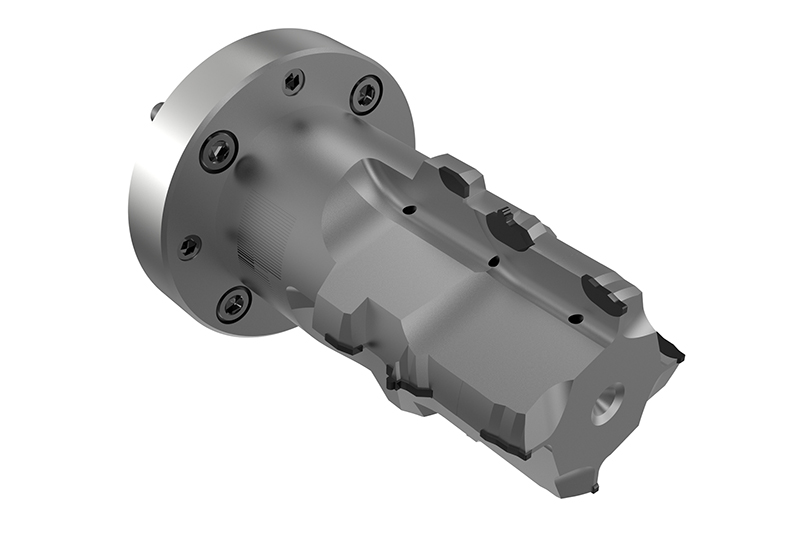

镗孔

- PCD 镗刀,用于在导向孔中精加工轴承座

- PCD 切削材料与6个切削刃组合

- 短加工节拍时间

- 长的使用寿命

- 非常好的形状和位置公差

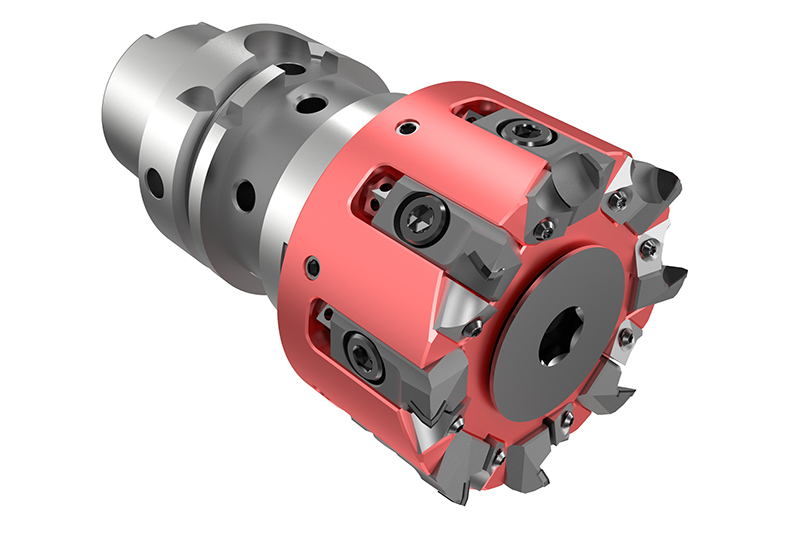

活塞孔(轴承座)

镗孔 + 插补铣削 + 倒角

- PCD组合刀具用于活塞孔中轴承座的复合完整加工,并确保划痕最少

- 镗孔和循环铣削通过高度集成仅采用同一把刀具即可完成整体加工

铣削加工

平面铣削

- PCD端面铣刀适用于在批量加工中实现高经济性端面铣削加工

- 对气缸外壳进行少毛刺加工,以实现最佳功能

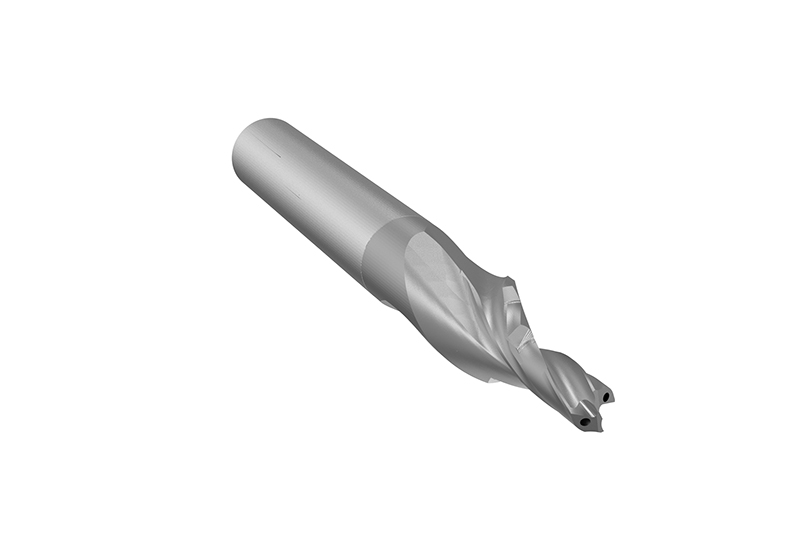

空气通孔

实心钻孔

- 采用特殊多倒角技术和排屑槽的整体硬质合金阶梯钻头

- 理想的切屑控制

- 加工空气连接孔和紧固孔时的可精磨削性

优点

- 高工艺可靠性和少毛刺加工,适用于中到大批量和高自动化水平

- 组合刀具可节省加工循环时间,同时保持恒定的组件质量和功能

- 通过根据客户需求定制的刀具解决方案实现完美的表面以及形状和位置公差