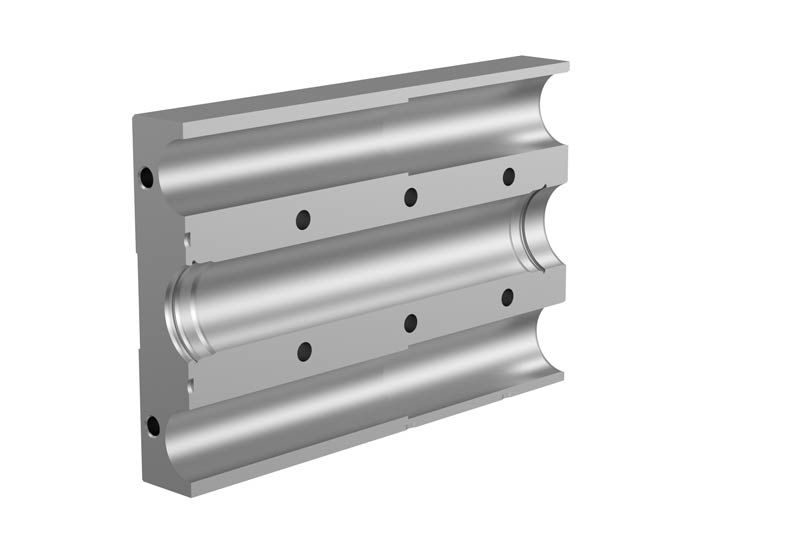

气动缸

气动系统铝制导向缸 AW – Al Mg0,7Si – T66

客户的初始情况

- 连铸材料的波动硬度特性

- 中到大批量

- 自动化制造

- 组件要求高(形状和位置、无毛刺和表面)

解决方案的特性

- 对材料和加工解决方案匹配的断屑器 → 可在加工大跨度铝质材料和波动硬度特性时确保切屑控制

- 得益于高品质 PCD 刀具,自动化批量制作和材料质量波动可确保较长的使用寿命和稳定的质量

- 整体硬质合金预加工 → 提供一站式服务实施精确匹配的工艺流程

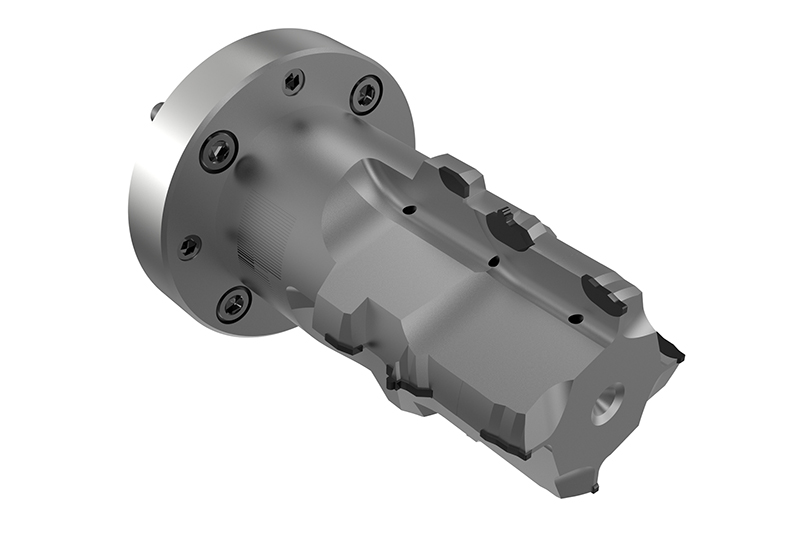

活塞孔

镗孔

- PCD 镗刀,用于在导向孔中精加工轴承座

- PCD 切削材料与6个切削刃组合

- 短加工节拍时间

- 长的使用寿命

- 非常好的形状和位置公差

シリンダーボア(ベアリングシート)

ボーリング+サーキュラーミーリング+面取り

- シリンダー穴のベアリングシートを最小限の溝で完全加工するためのPCDコンビネーションツール

- ボーリング加工とサーキュラーミーリング加工を1本の工具で効率的に統合

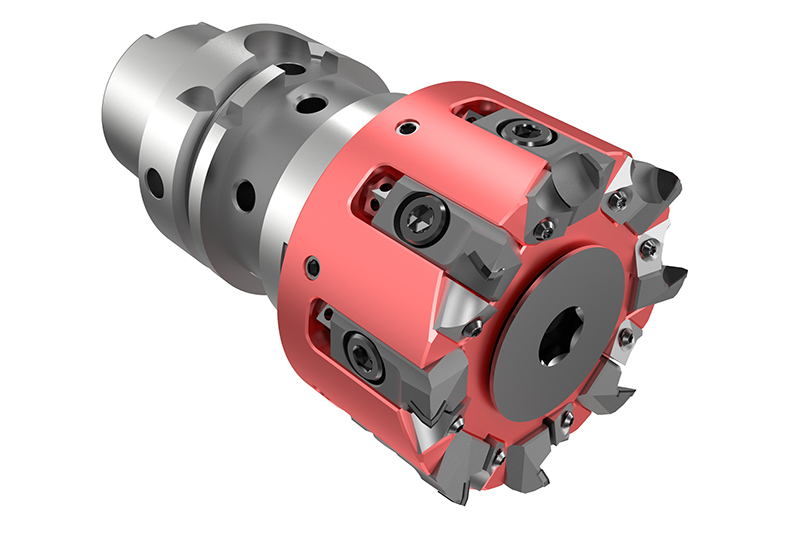

ミーリング加工

フェースミリング

- 連続生産工程での経済的なフェースミリング加工に適したPCDフェースミリングカッター

- シリンダーハウジングの低バリ加工による最適な機能性

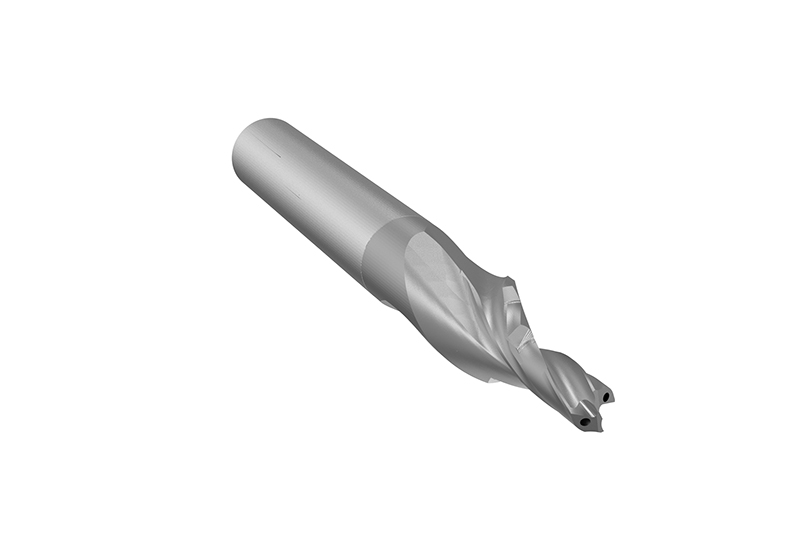

エア接続穴

Vollbohren

- VHM-Stufenbohrer mit spezieller Mehrfasentechnologie und Spanleitstufe

- Ideale Spankontrolle

- Häufige Nachschleifbarkeit bei der Bearbeitung von Luftanschluss,- und Befestigungsbohrungen

Vorteile

- Hohe Prozesssicherheit sowie gratarme Bearbeitung bei mittleren bis hohen Stückzahlen und hohem Automatisierungsgrad

- Kombinationswerkzeuge ermöglichen Taktzeiteinsparung bei gleichzeitig konstanter Bauteilqualität und Funktionalität

- Perfekte Oberflächen sowie Form- & Lagetoleranzen durch auf die Kundebedürfnisse zugeschnittene Werkzeuglösungen