09.11.2023

Doppelt so schnell zum Titanbauteil

SME Aerospace Malaysia setzt auf MAPAL Werkzeuge

Mit dem Wunsch nach einer schnelleren Bearbeitungszeit für ein Bauteil ist der Flugzeugzulieferer SME Aerospace auf MAPAL Malaysia zugekommen. Titanwerkzeuge der neuesten Generation und eine verbesserte Bearbeitungsstrategie machten eine Zeitersparnis von über drei Stunden pro Teil möglich.

In Kuala Lumpur fertigt SME Aerospace (SMEA) Bauteile für wichtige Flugzeughersteller, darunter Boeing und Airbus. Das Unternehmen stellt keine Prototypen her, sondern hat sich ganz auf die Serienproduktion von Komponenten konzentriert. Bei typischen Losgrößen im oberen zweistelligen Bereich kommen pro Jahr über eine Million Teile ganz unterschiedlicher Größe zusammen. Das Unternehmen beschäftigt in Malaysia rund 800 Mitarbeiter und ist mit einem modernen Maschinenpark sehr gut aufgestellt, um in der Fertigung die erforderliche Performance zu erreichen.

Der Kostendruck im globalen Business ist auch beim Zulieferer in Malaysia angekommen. Der überwiegende Teil der Werkstücke besteht aus Aluminium. SME Aerospace kann auf seinen Maschinen Strukturbauteile bis zu einer Größe von vier Metern zerspanen.

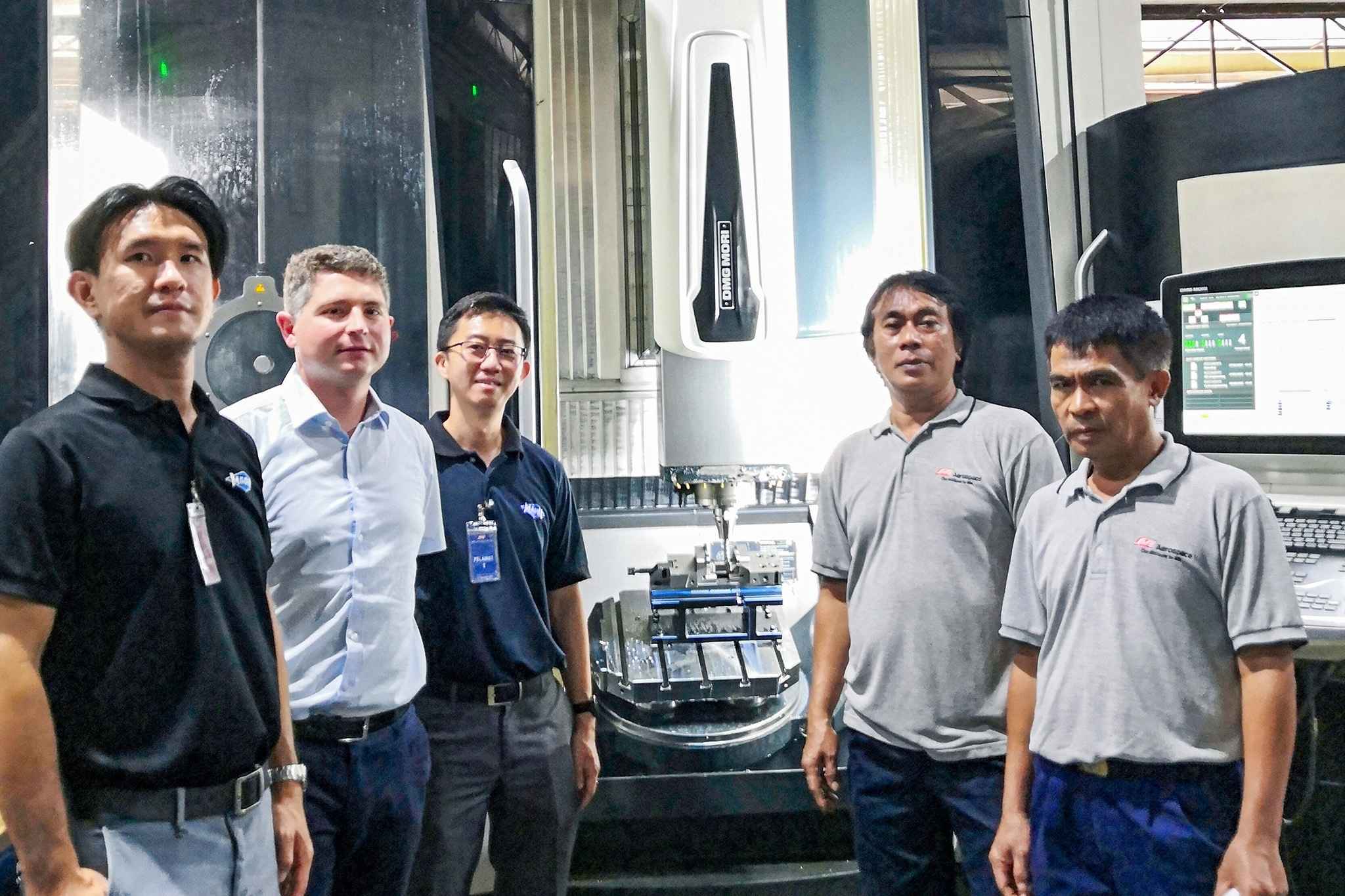

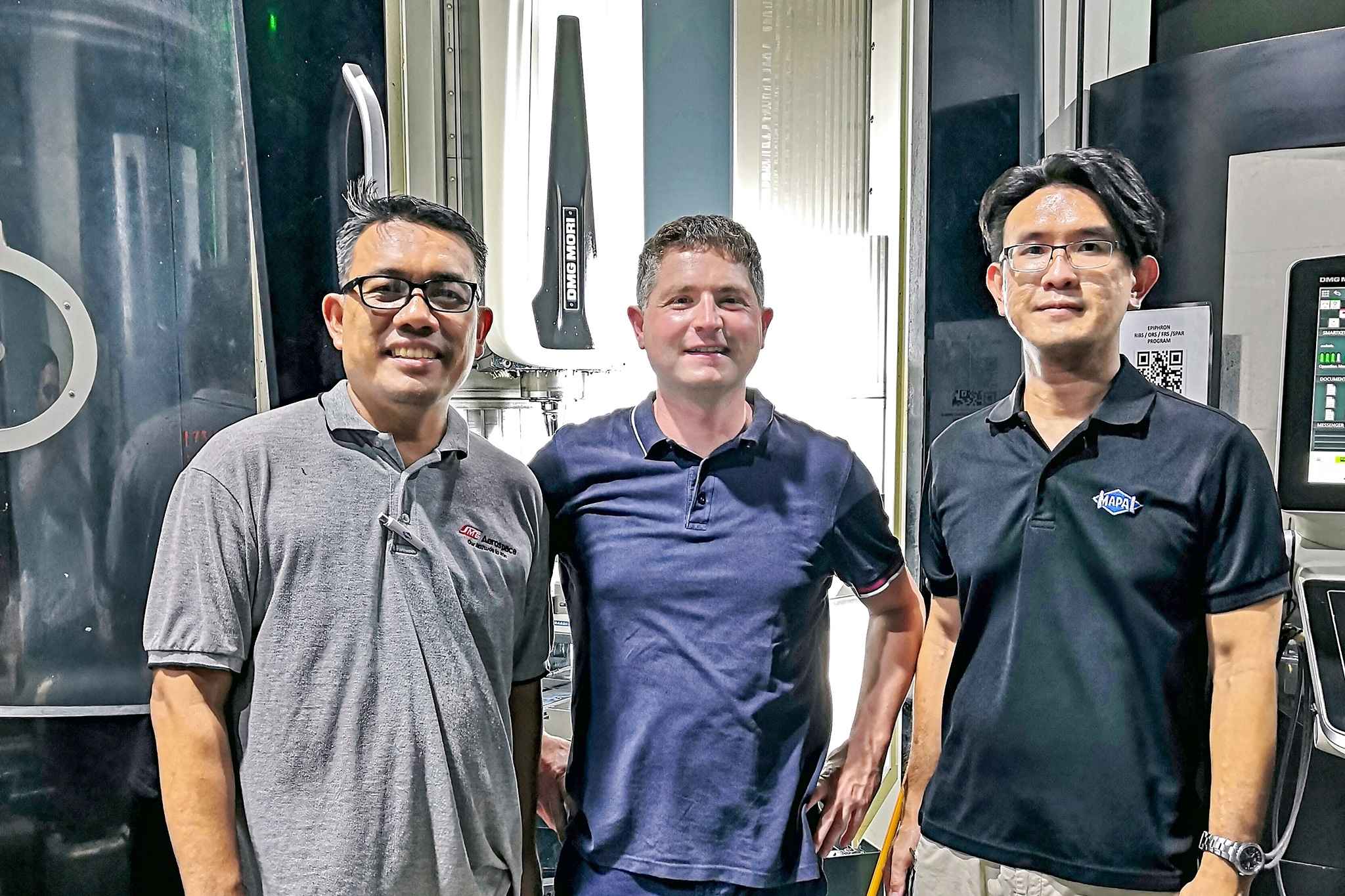

Derzeit fertigt der Zulieferer nur wenige Titanbauteile, will diesen Bereich aber ausbauen. Dafür erachtet es SMEA als notwendig, die Produktivität in der Titanbearbeitung zu erhöhen, um einen höheren Output auf den Maschinen zu erreichen. Für die Bearbeitung eines speziellen Bauteils wandte sich das Unternehmen dafür an MAPAL Malaysia. Der asiatische Standort von MAPAL besteht seit 2008 und ist ebenfalls im Großraum Kuala Lumpur angesiedelt. Geleitet wird die Niederlassung von Kang Hum Lim. Die 17 Mitarbeiter sind überwiegend schon lange im Unternehmen tätig und verfügen über einen hohen Kenntnisstand.

Die Niederlassung bietet das gesamte Produkt- und Leistungsspektrum von MAPAL an, dazu umfassende technische Unterstützung. Neben dem Vertrieb gibt es vor Ort auch eine Fertigung einfacher Vollhartmetallwerkzeuge und einen Nachschleifservice. Zum Beschichten arbeitet man mit lokalen Firmen zusammen. Viele Kunden von MAPAL Malaysia kommen aus dem Automotive-Bereich, aber auch die Luftfahrt spielt eine immer größere Rolle. Für das neue Projekt mit SME Aerospace konnte MAPAL Malaysia auf die Erfahrung von Senior Sales and Application Engineer Kien Keng Mak mit dem CAD/CAM-System Catia bauen. Vor seinem Einstieg bei MAPAL war er viele Jahre bei einem Unternehmen beschäftigt, das Strukturteile für die Luft- und Raumfahrtindustrie herstellt. Für das neue Projekt bei SME Aerospace waren seine Programmierkenntnisse mit dem CAD/CAM-System Catia besonders hilfreich, da es die vorgegebenen Konturen des aus dem Vollen zu fräsenden Luftfahrtteils auf der Maschine korrekt umsetzte.

Bauteil für den Airbus A320

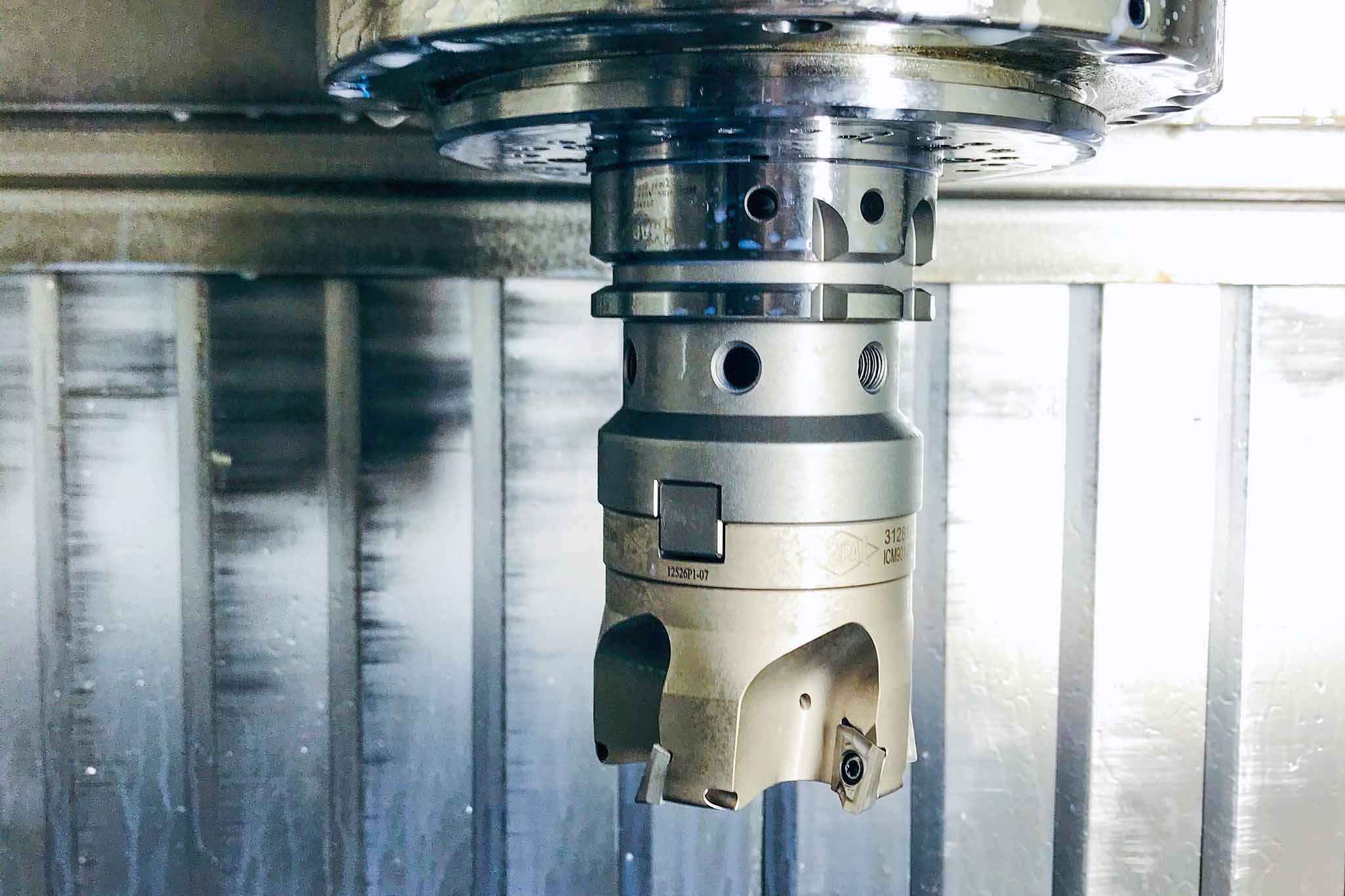

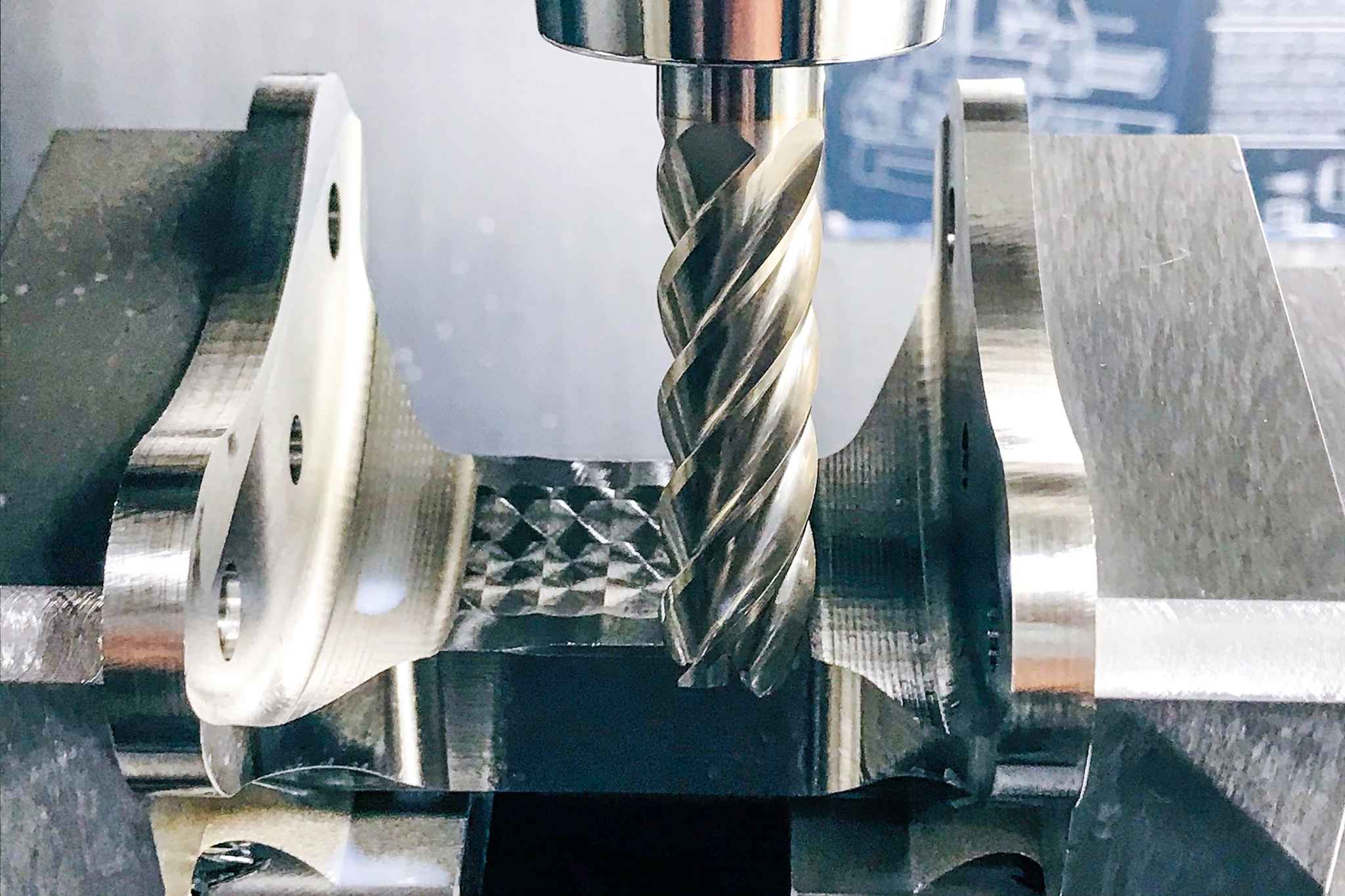

Mit diesem Konzept kam die malaysische Niederlassung auf die Titan-Spezialisten im Stammwerk Aalen zu. Dort staunte man über die prognostizierte Zeitersparnis von fast 50 Prozent. Um die Ausarbeitung zu verifizieren, hat das TET-CAM-Team die Bearbeitung erneut simuliert, wobei das Interesse vor allem der Schruppbearbeitung galt, die etwa 65 Prozent der Zykluszeit bestimmte. In Zusammenarbeit mit der R&D-Abteilung wurden Bearbeitungsstrategien mit Vollhartmetall-Sonderwerkzeugen entwickelt und in das CAD/CAM System Catia von MAPAL Malaysia implementiert. Das habe vor allem dank der hervorragenden, offenen Kommunikation aller Beteiligten funktioniert, heißt es aus dem Projektteam. „Die vorgegebenen Konturen des Bauteils konnten so exakt aus dem Vollen zerspant werden.“

„Den größtmöglichen Kundennutzen bekommen wir nur über eine Simulation heraus. Unser TET-CAM-Team ist hier der Schlüssel zu solchen Projekten“, weiß Jens Ilg, der bei MAPAL als Business Development Manager Luftfahrtkunden betreut. „Das Team weiß, was die Maschine kann, wie die Bearbeitung aussehen sollte und wie leistungsfähig unsere Werkzeuge sind.“ Die Werte aus Kuala Lumpur und Aalen stimmten schließlich sehr gut miteinander überein.

Einfachere Logistik durch Wendeschneidplatten

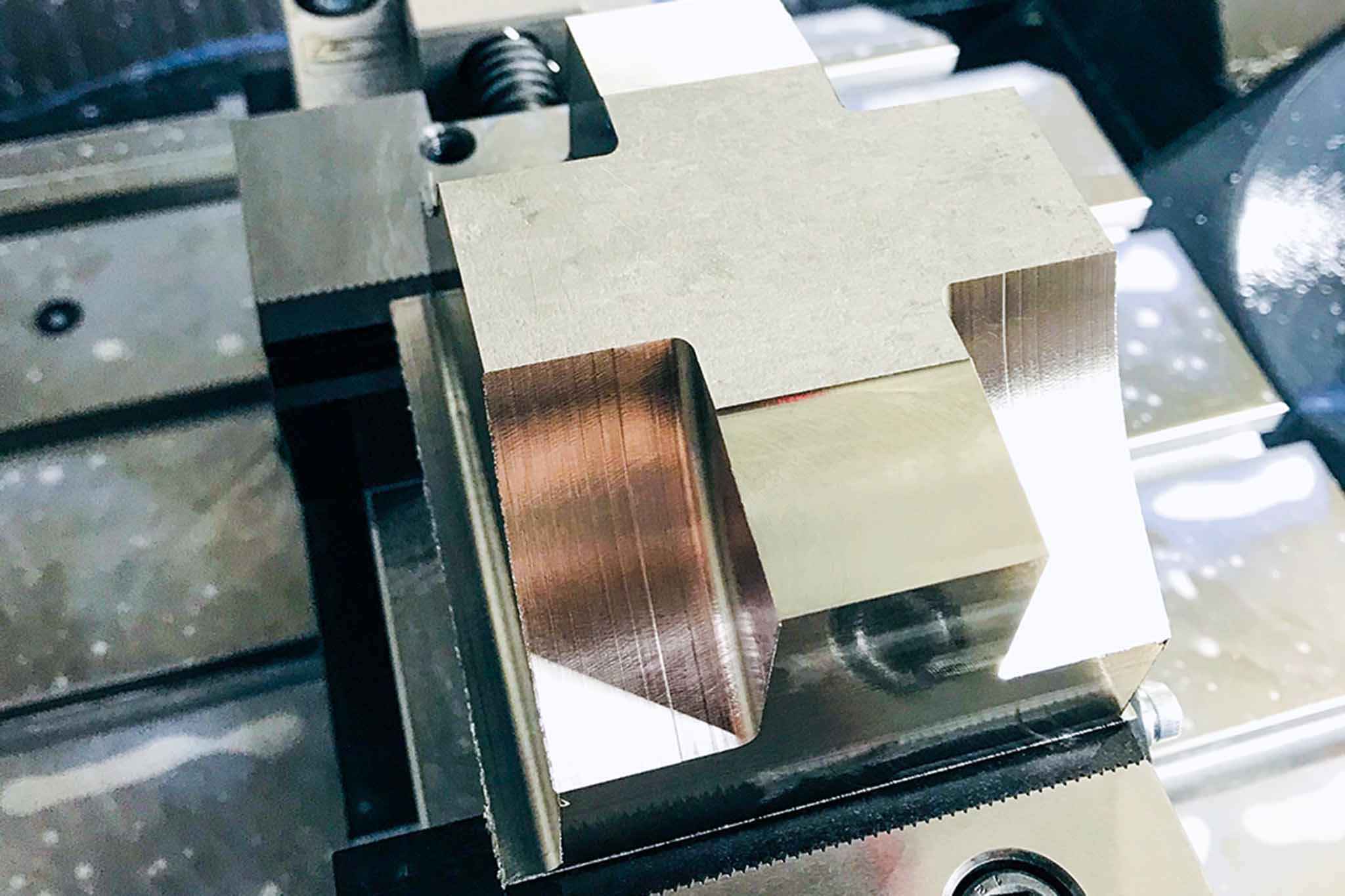

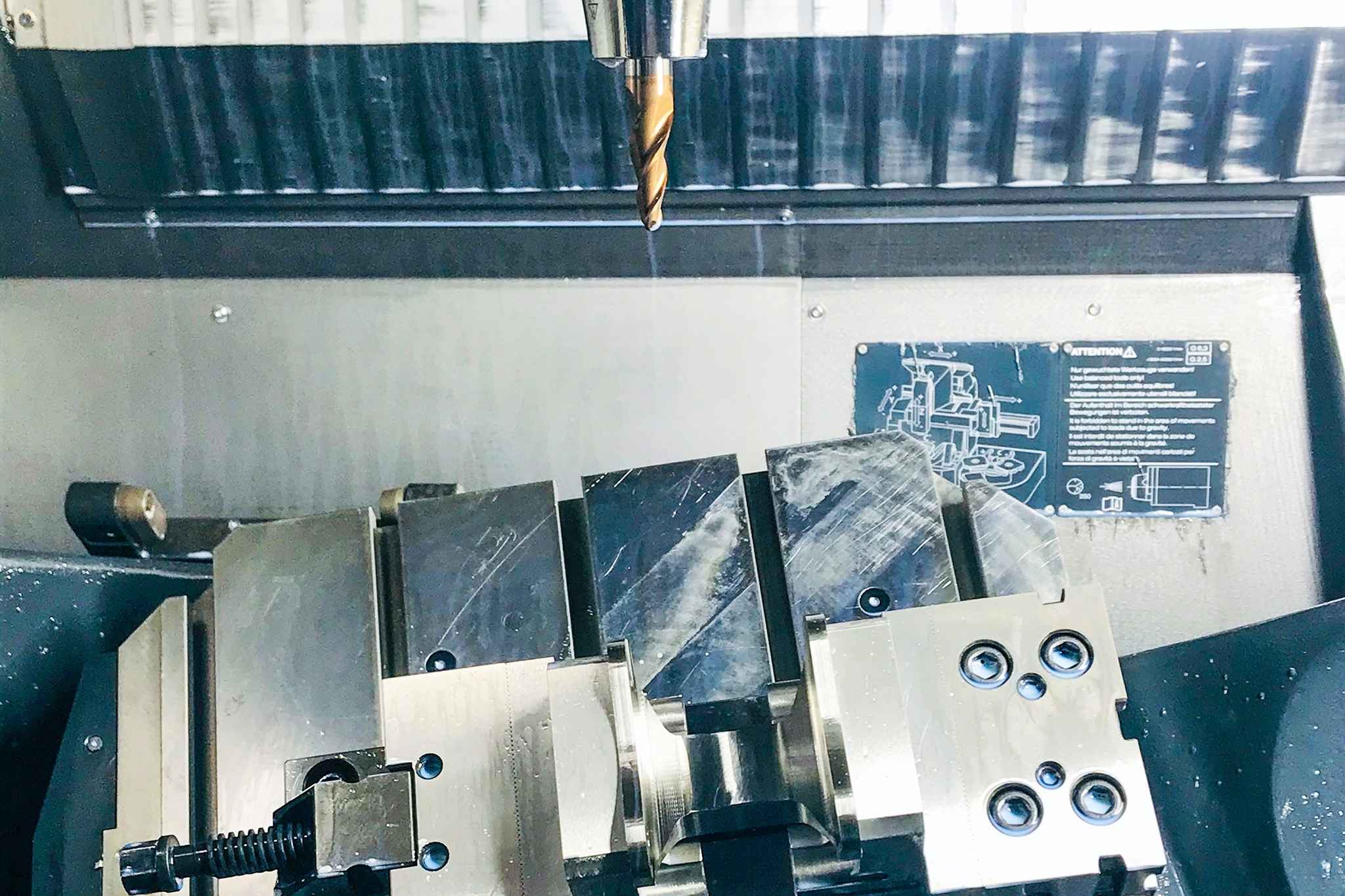

Um für den Kunden die Bearbeitungszeit des Bauteils um die prognostizierten 50 Prozent zu reduzieren, hat es MAPAL nicht dabei belassen, die zuvor benutzten Werkzeuge durch Hightech-Werkzeuge für Titan zu ersetzen. Vielmehr haben die Spezialisten den kompletten Prozess analysiert und clevere Programmiertricks, Werkzeugfeatures und Bearbeitungsstrategien eingesetzt. Dabei entschied man sich für eine Bearbeitung in drei Aufspannungen, um eine Deformation des Bauteils beim Fräsen zu verhindern. MAPAL Malaysia hat die Spannvorrichtungen dafür selber ausgelegt. Auch die passenden Werkzeughalter kamen von MAPAL. Sie gewährleisten, dass die Kühlmittelzufuhr optimal an die Schneide gelangt und eine zuverlässige Späneabfuhr gegeben ist. Beides ist bei der Titanbearbeitung sehr wichtig, um schnellen Werkzeugverschleiß zu vermeiden. Sicherheitshalber wurde neben der internen Kühlmittelzufuhr auch noch eine Außenkühlung zugeschaltet.

Die MAPAL Spezialisten vervollständigten das Rundum-sorglos-Paket für SMEA durch die Programmierung des Bauteils: Direkt auf dem Rechner des Kunden, mit den Daten der Maschine, auf welcher die Bearbeitung stattfinden sollte, einer DMC 65 monoBlock.

Reliably hitting the target in three clamping setups

To ensure that nothing went wrong in the end, Global Project Engineer Markus Beerhalter supported the MAPAL Malaysia team during the commissioning. “Markus is our man for important and critical jobs in Asia”, says Ilg. “He has been with MAPAL for many years, knows tool applications and is very well connected.” Beerhalter was able to contribute his expertise in titanium machining on site. “With titanium, the noise during machining sounds very different”, he reports. “This is why, when optimising the cutting values, we also include the sound of the machining. Vibrations or poor cooling have a very negative effect on the tool life and the quality of the part. When an employee uses titanium tools for the first time, they find it a difficult to recognise this because the cutting values differ considerably from machining other materials.” Nevertheless, dummy material was used for commissioning to ensure that the five-axes machining runs without hindrances and that there really are no tool restrictions in the way. Series production could then start without producing rejects with the expensive raw material.

The machining time was finally reduced to 3:20 hours, which is an additional 14 minutes below the time agreed. SME Aerospace is very satisfied with this result as well as the support from MAPAL. Next, a very similar part is already being discussed, namely a stopper for aileron reversing.

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342