01.10.2018

Excellent result thanks to close, partnership-based cooperation

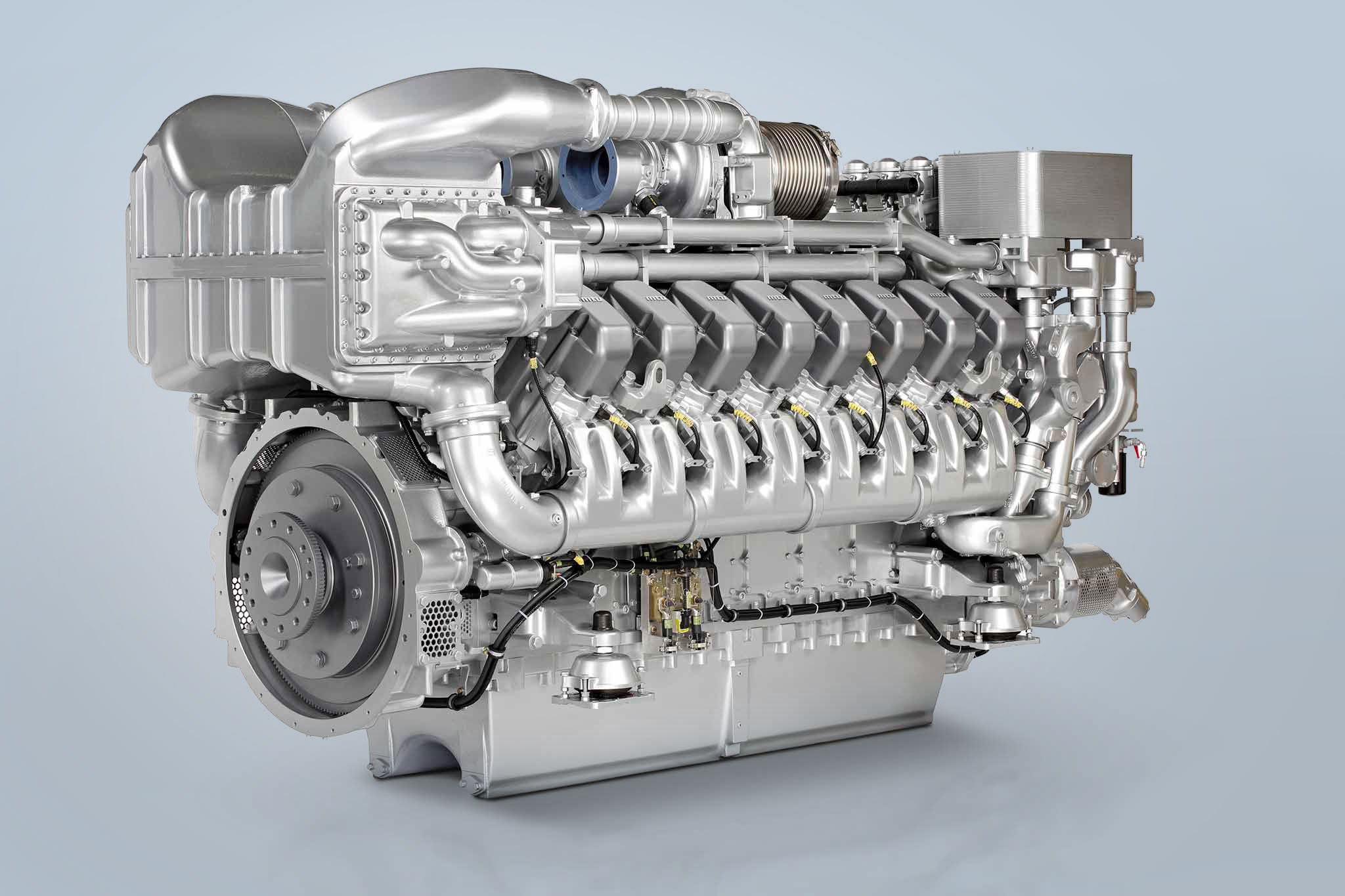

Large engines of the MTU brand drive vehicles, construction machinery and generators for decentralised energy supply. They often have to prove their reliability for decades. The precision requirements for the components used are correspondingly high. When machining a mounting surface within an exhaust gas component, the accuracy requirements were hampered by accessibility. Rolls-Royce’s division Power Systems, which includes MTU, relies on a customized milling cutter with ISO indexable inserts from MAPAL for this difficult task.

Process reliability and very high flatness with customer-specific ISO face milling cutters from MAPAL

All application-related differences – engines for large ships have different requirements than those for construction machinery or even emergency power generators –have one thing in common: The drive units must be

- powerful

- energy-efficient

- environmentally friendly

- yet reliable and

- durable.

Flatness as a quality factor

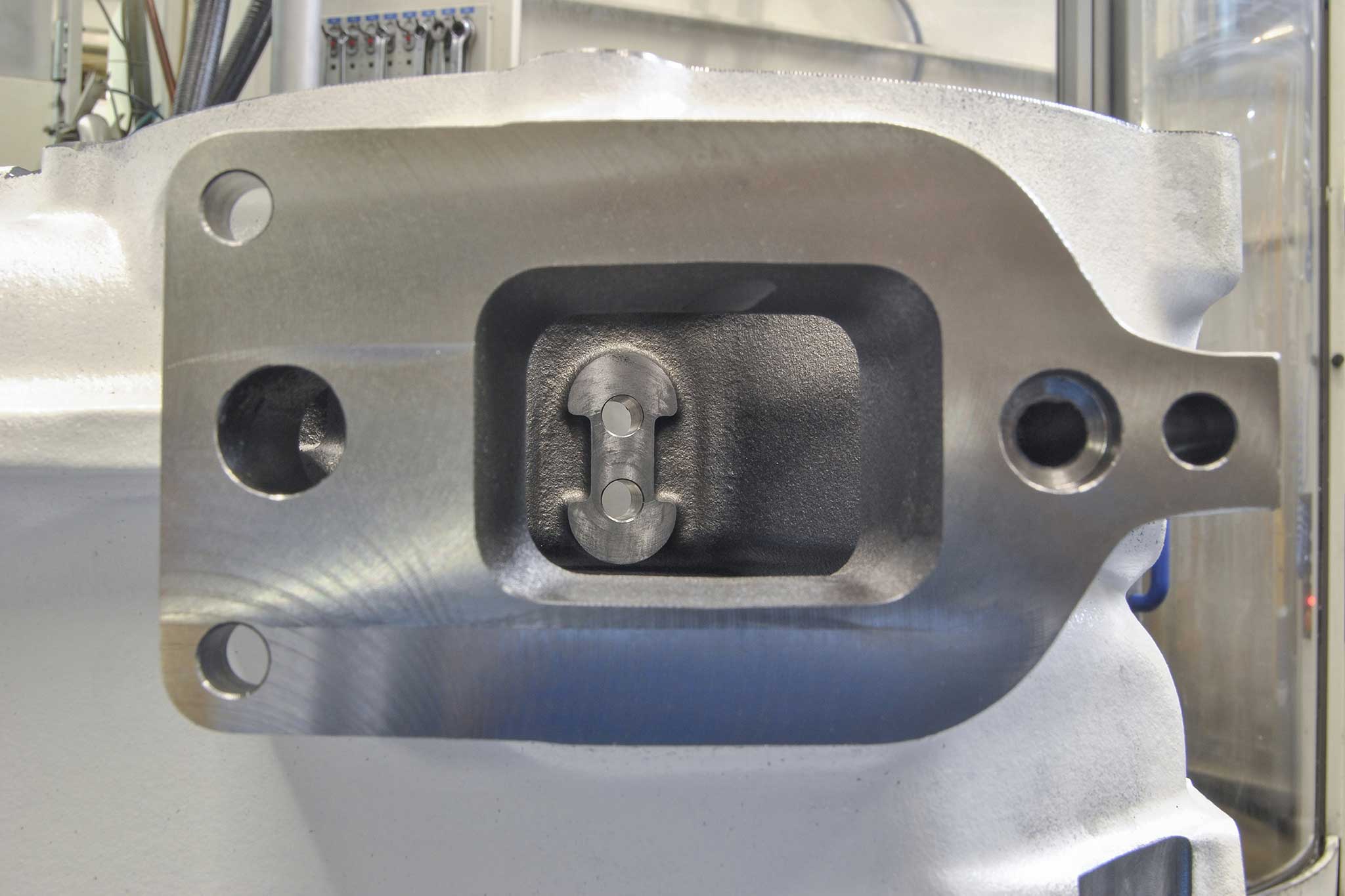

These sheet metal parts are fastened to the inside of the cast elements with two screws each. The mounting surface must feature outstanding surface flatness because unevenness provides scope for the sheet metal parts to move. Due to the constant vibrations in piston engines, this could lead to problems over time and in extreme cases even to shearing of a fastening screw.

Area with restricted accessibility

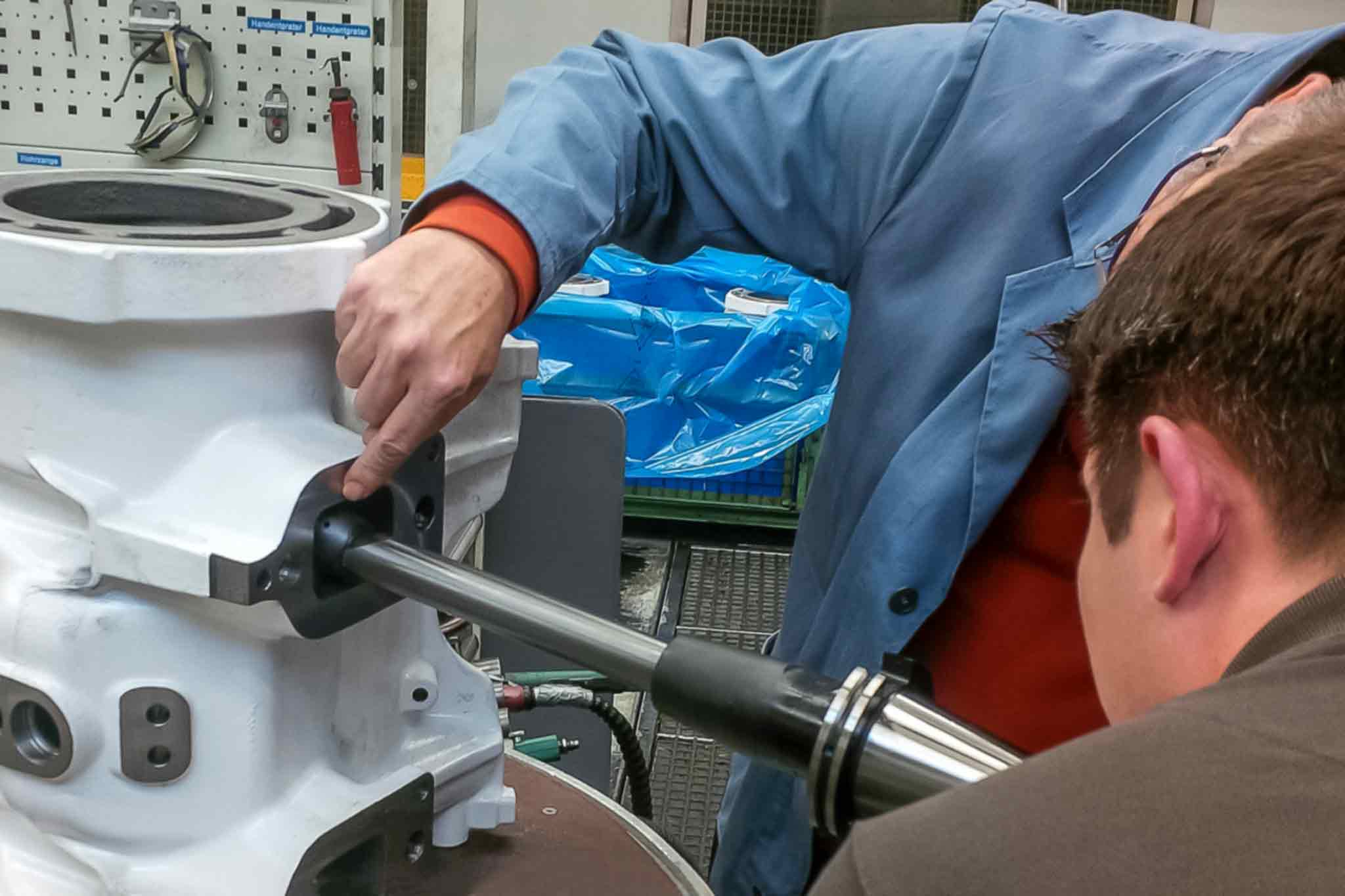

For some time now, the Friedrichshafen company has been using a counterboring tool with adjustable indexable inserts and a working diameter of 51 mm for pre-machining. Due to the small and distant entry opening, the shank of the special tool, which is over 400 mm long, is cranked. Over a length of 325 mm it has a diameter of only 24 mm.

If there was only a single countersink, the finish would also be of sufficient quality with this tool. The counterboring tool centres itself in the first bolt bore and machines the first half of the mounting surface. However, as the tool centres in the other of the two bolt bores for machining the second half of the mounting surface, the indexable inserts pass over a position that has already been machined. This leads to an uneven cutting pressure. “So we were unable to comply with the required 70 μm flatness,” reports Hans Schreiner, who can draw on 40 years of experience at MTU Friedrichshafen and is responsible for tool planning and procurement for large cubic parts.

Changing methods with MAPAL

rectangular opening only 54 mm wide, it was clear that we needed a special tool,” says Hans Schreiner. “We approached MAPAL with our problem,

because MAPAL has a reputation for mastering even difficult challenges. Other providers had already declined from the start.”

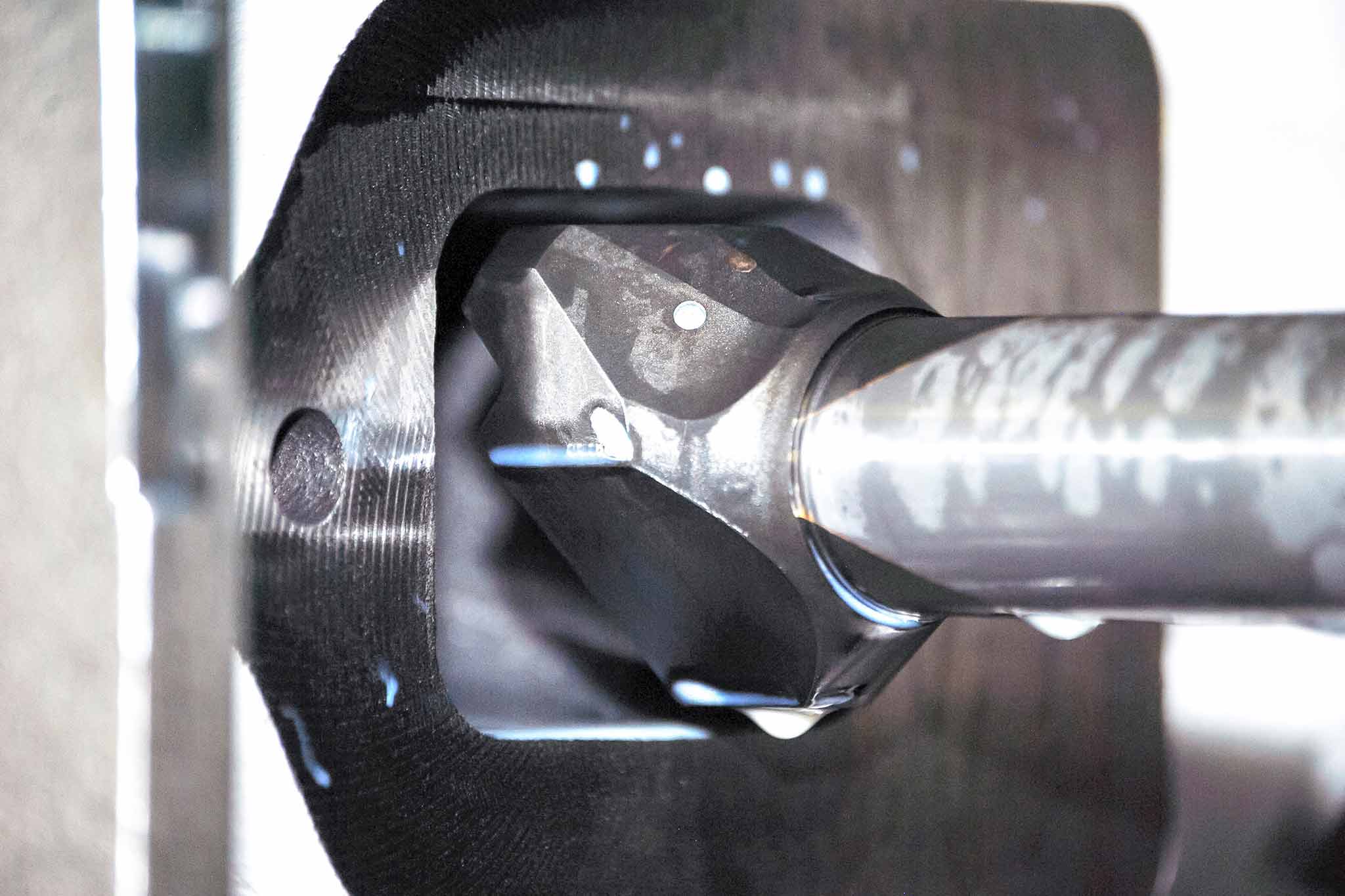

For MTU Friedrichshafen, MAPAL developed a 400 mm long milling cutter for finish machining. Its solid carbide shank has a diameter of 32 mm at the weakest point and is therefore significantly more stable than the shank of the counterboring tool. The face milling head is brazed onto it with four

tangentially arranged, adjustable ISO indexable inserts. The largest external dimension of the milling head is 63.5 mm. It fits through the 54 mm wide opening only at a defined spindle position. The indexable inserts with two cutting edges are set at an angle of 45°. They are arranged asymmetrically and have four different flight diameters: 19.5; 27.5; 44.5 and 54.5 mm. Despite a traverse path of only 10 mm, the entire surface with a length of 70 mm can be machined.

The arrangement of the inserts presented both the tool developers at MAPAL and our NC programmers with special challenges,” says Stefan Wohnhas. The Aalen-based precision tool specialists also had to use all their experience to ensure optimum axial run-out despite the complex asymmetry of the machining head. This was successful. Using an axial adjustment option, the axial run-out can be adjusted to the μm.

Working together for a special tool

Conversely, MTU technicians made a significant contribution to the success of the project by making adjustments to the workpiece. In order to prevent the feared instability caused by a shank that is too thin, they made a minimal design modification at the entry opening.

Requirements clearly exceeded

“Extensive measurements on a specially designed test engine confirmed the effect of fine machining with the special milling cutter developed by MAPAL,” adds Stefan Wohnhas: “We received a tool with which we were able to sustainably improve the low maintenance and long-term quality of our large engines by minimally invasive face milling with a long projection length.”