02.06.2022

3D-Fräsen von CFK-Prototypen ab Stückzahl Eins

Bauteile aus Carbonfaser-verstärkten Kunststoffen (CFK) sind im Vergleich mit konventionellen metallischen Ausführungen bei gleicher Belastbarkeit erheblich leichter. Das bietet große Vorteile nicht nur in der Luft- und Raumfahrt. Auch in vielen weiteren Einsatzbereichen kommt es auf niedriges Gewicht, hohe Festigkeit und geringe Massenkräfte an. Bei Rennfahrzeugen, Highend-Fahrrädern oder Sportgeräten, im Maschinenbau sowie für Handlinggeräte oder Roboter wird zunehmend CFK verwendet. MAPAL unterstützt als Entwicklungspartner mit hoher Prozesskompetenz und umfangreichem Werkzeugprogramm bei der Erarbeitung und Umsetzung schlüsselfertiger Prozesse.

„Wir sind ein spezialisierter Industriedienstleister mit einer breiten Palette an technischen Produkten sowie Services und Lösungen. Der Bereich Composite umfasst verschiedenste Halbzeuge bis hin zu komplexen dreidimensionalen Bauteilgeometrien aus GFK und CFK“, erläutert Wulf Wagner, Produktmanager der Geschäftseinheit Composite-Technologie der ERIKS Deutschland GmbH. Gerade bei diesen Produkten erwarten die Kunden Unterstützung bei der gemeinsamen Entwicklung innovativer Lösungen für neue Produkte. Dank seiner schlagkräftigen Engineeringabteilung konstruiert, berechnet und fertigt das Unternehmen für seine Kunden auch komplette CFK-Komponenten als Prototypen oder in Serie. CFK-Formteile entstehen hierbei aus „Prepregs“. Dieses Faserhalbzeug ist bereits mit einem geeigneten, aber noch nicht ausgehärteten Harz getränkt. Bei der Serienfertigung presst das Compression Molding-Verfahren übereinandergelegte Prepregs in Formhälften mit entsprechend gestalteten Geometrien zusammen. Das heiße Werkzeug härtet das Harz aus, und es entsteht ein Bauteil mit der Kontur des gewünschten Teils. Für die metallischen Formhälften müssen allerdings fünfstellige Beträge investiert werden. Diese Kostenhürde erweist sich für viele potenzielle Anwender, die möglicherweise nur ein oder ein paar Bauteile benötigen, als Handicap.

Um Kunden gerade in der Startphase einer Entwicklung eine kostengünstige Alternative zu bieten, wurde das Standard-Plattenmaterial EPRATEX_CFS 100 entwickelt, wie Wulf Wagner erläutert. Dafür werden die gleichen Prepregs verwendet. Die einheitlich 100 mm dicken Platten sind in Abmessungen von bis zu 350 x 500 mm verfügbar. Aufgrund der wahllosen Orientierung der Fasern im Material sind die Eigenschaften weitgehend isotrop.

Der validierte Herstellprozess gewährleiste die sichere Einhaltung der im Datenblatt angegebenen Eigenschaften für die konstruktive Auslegung, so Wagner. Variationen bezüglich Abmessungen, Dicke und Matrixsystem seien auf Anfrage möglich. Durch Zerspanung auf geeigneten Bearbeitungszentren lasse sich jede gewünschte Stückzahl vom Einzel-Bauteil bis zur Kleinserie herstellen.

Gesucht: Ein schlüsselfertiger Bearbeitungsprozess

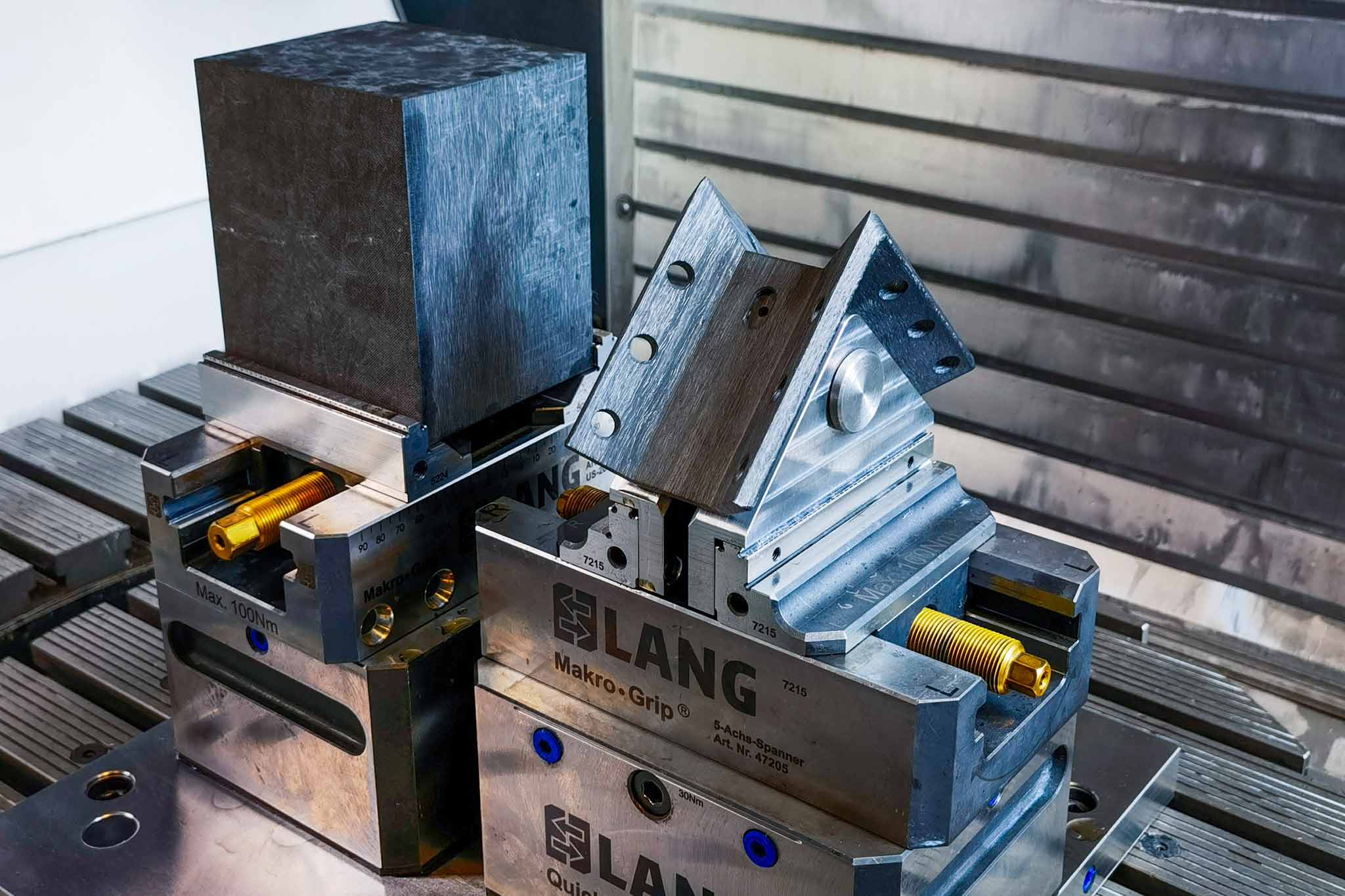

„Während sich am Markt zahlreiche Anbieter von CFK-Laminatplatten mit geringer Wanddicke tummeln, sind 100 mm dicke Platten etwas Besonderes“, weiß Sven Frank, Global Head of OEM Management bei MAPAL. Da die Bearbeitung von CFK allerdings nicht ganz einfach ist, suchte ERIKS nach einem schlüsselfertig validierten und optimierten Bearbeitungsprozess. Und es kam zum Kontakt mit MAPAL. Neben einem umfangreichen Werkzeugprogramm für die Bearbeitung von CFK-Werkstoffen verfügt der Präzisionswerkzeughersteller über hohe Kompetenz in der Prozessauslegung und -umsetzung. „Darüber hinaus steht unser technisch wie personell hervorragend ausgestattetes Forschungs- und Entwicklungszentrum für Testbearbeitungen zur Verfügung“, erläutert Frank und betont: „All diese Ressourcen bringt MAPAL gerne in gemeinsam mit Kunden durchgeführte Entwicklungsprojekte ein.“ Dabei stelle man sich jeder Herausforderung. Bei dem von ERIKS gewählten Testbauteil handelt es sich um einen Winkel in Standardgeometrie aus dem Euro Greifer Tooling (EGT) System, das in Aluminiumausführung in der deutschen Automobilindustrie in großen Stückzahlen verwendet wird. Der RCG Omega Winkel ist um 30 Prozent leichter und ermöglicht signifikante Vorteile bei der Konstruktion von Euro Greifer Tooling (EGT) Systemen.

Besondere Anforderungen an die Werkzeuge

With MAPAL to the optimum machining process

The project allowed the R&D department to make full use of its extensive capabilities to design and validate an optimal machining process: the CAD geometry data was transferred with the aid of two of the four CAD/CAM programmes available in-house – Siemens NX and Solidcam. The developers carried out all the machining processes in comprehensive application simulations. Machine properties and clamping situations were taken into account. The development of the process steps was iterative – idea, simulation, test and evaluation. “The successful completion of the development opens up a market with a lot of future potential for both ERIKS and MAPAL”, concludes Sven Frank.

Special features of CFRP machining

Parts for numerous high-tech sectors

“Highly satisfied” with MAPAL as an innovation partner

Contact

Kathrin Rehor Public Relations kathrin.rehor@mapal.com Tel.: +49 7361 585 3342