02.08.2023

Gut aufgestellt für die E-Mobilität

Zulieferer 2A fertigt anspruchsvolle Bauteile

Die Druckgießerei 2A in Turin hat sich auf die Komplettbearbeitung anspruchsvoller Aluminiumteile für die Automobilindustrie spezialisiert. Für den Übergang zur Elektromobilität ist das Unternehmen gut aufgestellt, auch da ihm mit MAPAL ein in diesem Bereich erfahrener Werkzeugpartner zu Seite steht.

Der Nordwesten Italiens wird nicht zu Unrecht oft mit Mode und Autos in Verbindung gebracht. Ein Unternehmen, das es in seiner Firmengeschichte bereits mit beiden Branchen zu tun hatte, ist 2A aus Turin. Nach Gründung der Druckgießerei 1974 wurde die Zinklegierung Zamak verarbeitet, aus der Reißverschlüsse entstanden. Der Firmenname setzt sich als Akronym aus dem italienischen „Accessori per Abbligamento“ zusammen, also Accessoires für Bekleidung.

Als die Produktion von Textilien mehr und mehr nach China verlagert wurde und in Europa im Wesentlichen die Produktentwicklung verblieb, erschloss sich 2A die Automobilindustrie und trat in die Aluminiumbearbeitung ein. Mit dem Komplettangebot aus Gussteilen, mechanischer Bearbeitung, Beschichtung und bei Bedarf auch Montage spricht 2A heute vor allem OEM Kunden an. Produziert werden Bauteile von wenigen Gramm bis hin zu 45 Kilogramm Gewicht.

Die Neuausrichtung in den neunziger Jahren verlief erfolgreich für die Firma, die zum größten Druckgussunternehmen in Italien wurde und inzwischen in drei Werken in Turin rund 300 Mitarbeiter zählt. Hinzu kommen weitere in den USA und in China. Im Gegensatz zu manch anderen Zulieferern macht 2A seinen Umsatz, der aktuell bei jährlich 150 Millionen Euro liegt, nicht mit wenigen Großkunden, sondern ist national und international breit aufgestellt. Renommierte PKW-Hersteller werden von 2A direkt beliefert. Daneben gehen viele Bauteile in die LKW-Produktion und in weitere Industriebereiche wie etwa die Fertigung von Kompressoren.

Fokus auf anspruchsvolle Bauteile

Seit die Druckgießerei 2011 damit begonnen hat, anspruchsvolle Gussteile im eigenen Werk selbst mechanisch zu bearbeiten, ist MAPAL bevorzugter Lieferant für Zerspanungswerkzeuge. In der Vergangenheit wurden hochwertige Komponenten für den Antriebsstrang von Verbrennungsmotoren wie etwa Getriebegehäuse und Zylinderdeckel gefertigt, aber auch Chassis- und Strukturbauteile. Den Schwenk der Automobilhersteller hin zum Elektroauto ist 2A sofort mitgegangen.

„Am Umstieg auf Elektromobilität führt kein Weg vorbei“, sagt Galiano Braconcini. „Für ein Unternehmen wie 2A, dessen Geschäftsmodell sich komplett auf Bauteile aus Aluminiumguss stützt, ist dies von Vorteil, da für die Elektromobilität aus Gewichtsgründen viel Aluminium eingesetzt wird.“ Den Anfang machten für das Unternehmen aus Turin Batteriewannen und Strukturbauteile. 2A wurde zum ersten italienischen Zulieferer für Tesla. Dass MAPAL auch beim Thema Elektromobilität erste Wahl als Werkzeugpartner bleiben sollte, stand bei 2A außer Frage. „Wir hatten keinen Zweifel daran, dass wir auch hier bei MAPAL mit dessen Erfahrungen in diesem Bereich gut aufgehoben sind und haben gleich Kontakt zu unserem Werkzeuglieferanten aufgenommen“, so Braconcini.

Statorgehäuse für Premiumfahrzeuge

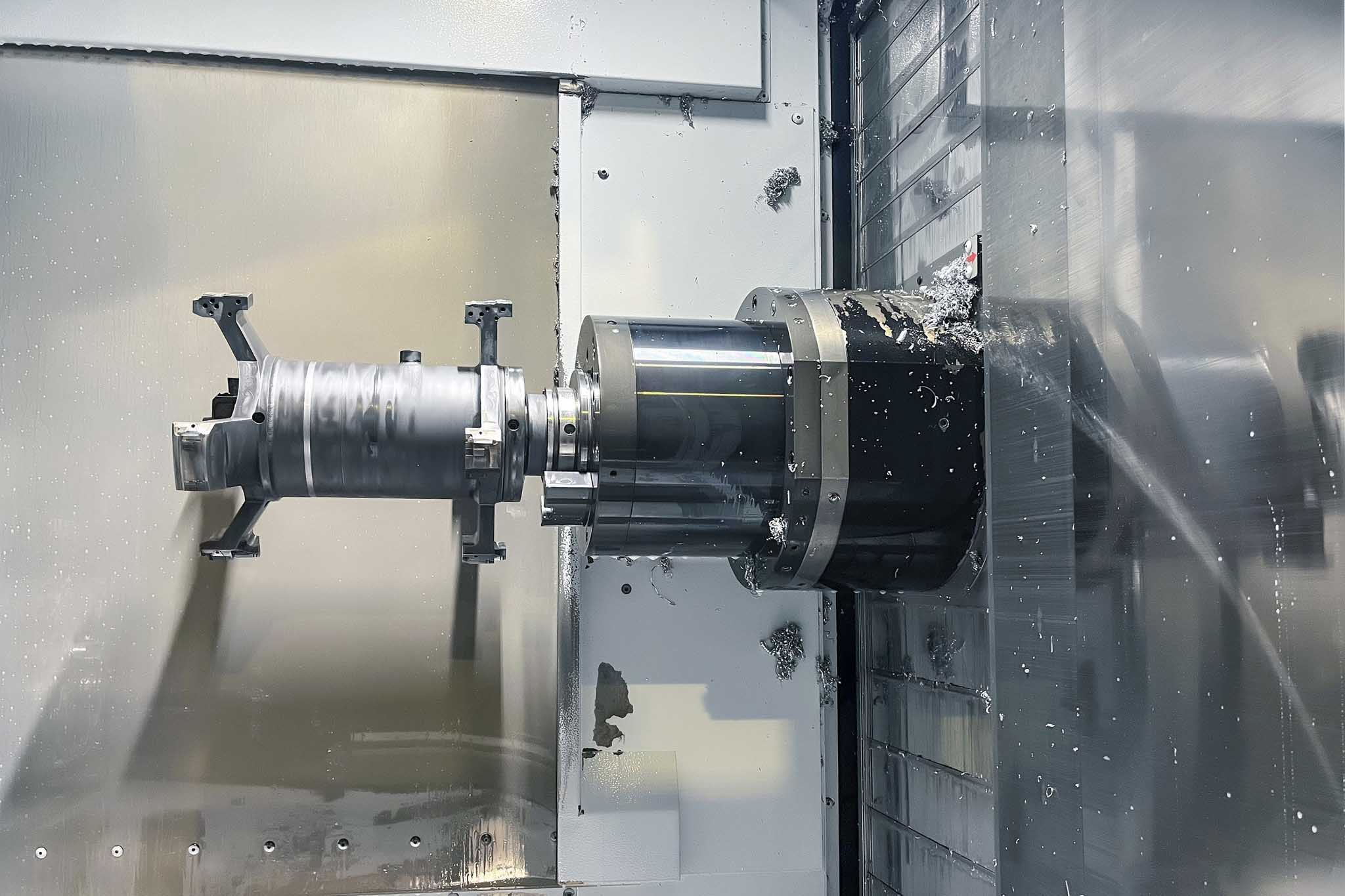

Techniker von MAPAL waren beim Einfahren unterstützend vor Ort. „Die Anfänge waren sehr schwierig, wir benötigten mehrere Monate, bis die Produktionslinie stabil lief“, berichtet Braconcini. 2A produziert die Statorgehäuse auf elf Bearbeitungszentren. Eine Herausforderung sei es zu Beginn vor allem gewesen, die erforderliche Wiederholgenauigkeit bei der Zerspanung dieser dünnwandigen Bauteile hinzubekommen. Dafür war höchste Präzision verlangt.

Mit einfachen Standardwerkzeugen wäre 2A dabei nicht weit gekommen, weiß Braconcini. 40 verschiedene Werkzeuge setzt die Fertigung zur Produktion eines Statorgehäuses ein. „Viele davon unterscheiden sich nicht sehr von jenen, die wir bereits für Verbrennungsmotoren eingesetzt haben, aber es sind auch einige sehr spezielle Werkzeuge darunter“, erläutert Andrea Gallino, der als Key Account Manager 2A für MAPAL Italia betreut. „Den entscheidenden Unterschied machen vor allem zwei Sonderwerkzeuge, die MAPAL eigens für die Bearbeitung dieses Bauteils ausgelegt hat.“

Höchste Präzision verlangt

Durch die leicht veränderten Abmessungen der Bauteile mussten 2A und MAPAL etwa 70 Prozent der im ersten Projekt eingesetzten Werkzeuge austauschen. Gleichzeitig aber konnten die Partner die gewonnenen Erfahrungen bei der Auslegung und technische Optimierungen von Beginn an mit einbringen. Hinzu kommt, dass sich die Dimensionen der Statorgehäuse von Kunde zu Kunde unterscheiden, weshalb jeweils individuelle Sonderwerkzeuge zum Einsatz kommen. Derzeit fertigt das Unternehmen aus Turin Statorgehäuse für drei Automobilhersteller aus Deutschland und Italien. Die Stückzahl liegt bei insgesamt 180.000 Bauteilen pro Jahr.

Der Weg zur Elektromobilität ist längst noch nicht abgeschlossen und könnte sich bei 2A trotz des frühen Einstiegs länger hinziehen als bei manch anderem Zulieferer. Verantwortlich dafür ist die starke LKW-Sparte der Turiner, wo die Entwicklung zeitlich versetzt stattfindet. Galiano Braconcini geht davon aus, dass mindestens noch weitere fünf Jahre Komponenten für Verbrennungsmotoren nachgefragt werden. Die Branche braucht auch noch Reißverschlüsse, mit denen manche Hersteller ihre Sitze ausstatten. Geliefert werden sie natürlich ebenfalls von 2A.

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342