Produção em série de compressores scroll

Os compressores scroll tem sido usados com sucesso em aplicações de ar condicionado e bombas de calor há algum tempo. Destacam-se pela alta capacidade de refrigeração e confiabilidade, além de excelente eficiência energética e baixa emissão de ruídos. Com a eletrificação, eles também estão cada vez mais encontrando seu caminho setor automotivo, principalmente como compressores de refrigeração para sistemas de condicionamento de ar.

No coração de cada compressor de scroll estão duas espirais interligadas (scroll fixo e scroll orbital em movimento) cujos movimentos opostos comprimem o meio. O nível de eficiência depende, em particular, da precisão com que essas peças são fabricadas. Nesse sentido, os requisitos de tolerância de forma e posição situam-se na faixa de alguns μm.

A MAPAL oferece o processo completo para usinagem de compressores scroll de uma única fonte. Três operações de usinagem específicas em um compressor scroll de alumínio para uso em um veículo elétricos são apresentadas como exemplos.

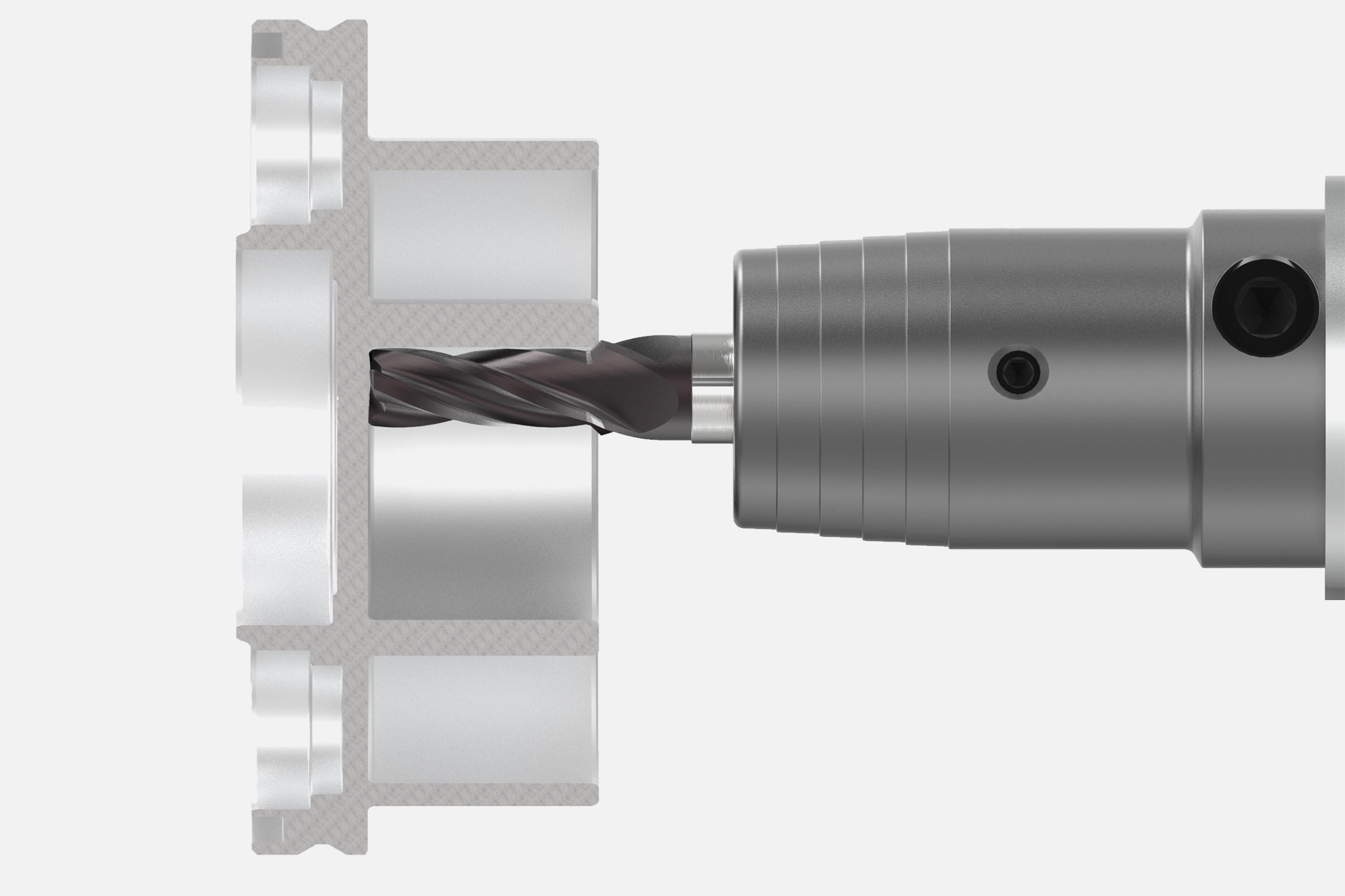

Formas espirais de alta precisão

A usinagem da espiral representa um desafio particular, pois deve ter uma perpendicularidade definida de menos de 0,02 mm e uma rugosidade média na faixa de μm de um dígito. Apesar desses requisitos, das paredes finas e da profundidade da peça, o processo de acabamento deve ser executado de uma só vez.

A pré-usinagem e o acabamento das espirais são efetuados com duas fresas de três facas em metal duro integral. A elevada precisão das ferramentas é decisiva, assegurando que as tolerâncias em excentricidade radial e axial sejam inferiores a 10 μm. As facas extremamente afiadas da ferramenta garantem uma elevada precisão dimensional. São particularmente estáveis devido ao diâmetro do núcleo. Canais altamente polidos garantem uma remoção segura e rápida dos cavacos.

A fresa de acabamento e equipada com um chanfro adicional no diâmetro. A usinagem da base, da parede e do chanfro na face frontal da peça pode ser realizada em uma única passo e a ferramenta atinge de forma confiável as tolerâncias rigorosas relacionadas com a perpendicularidade e o acabamento superficial.

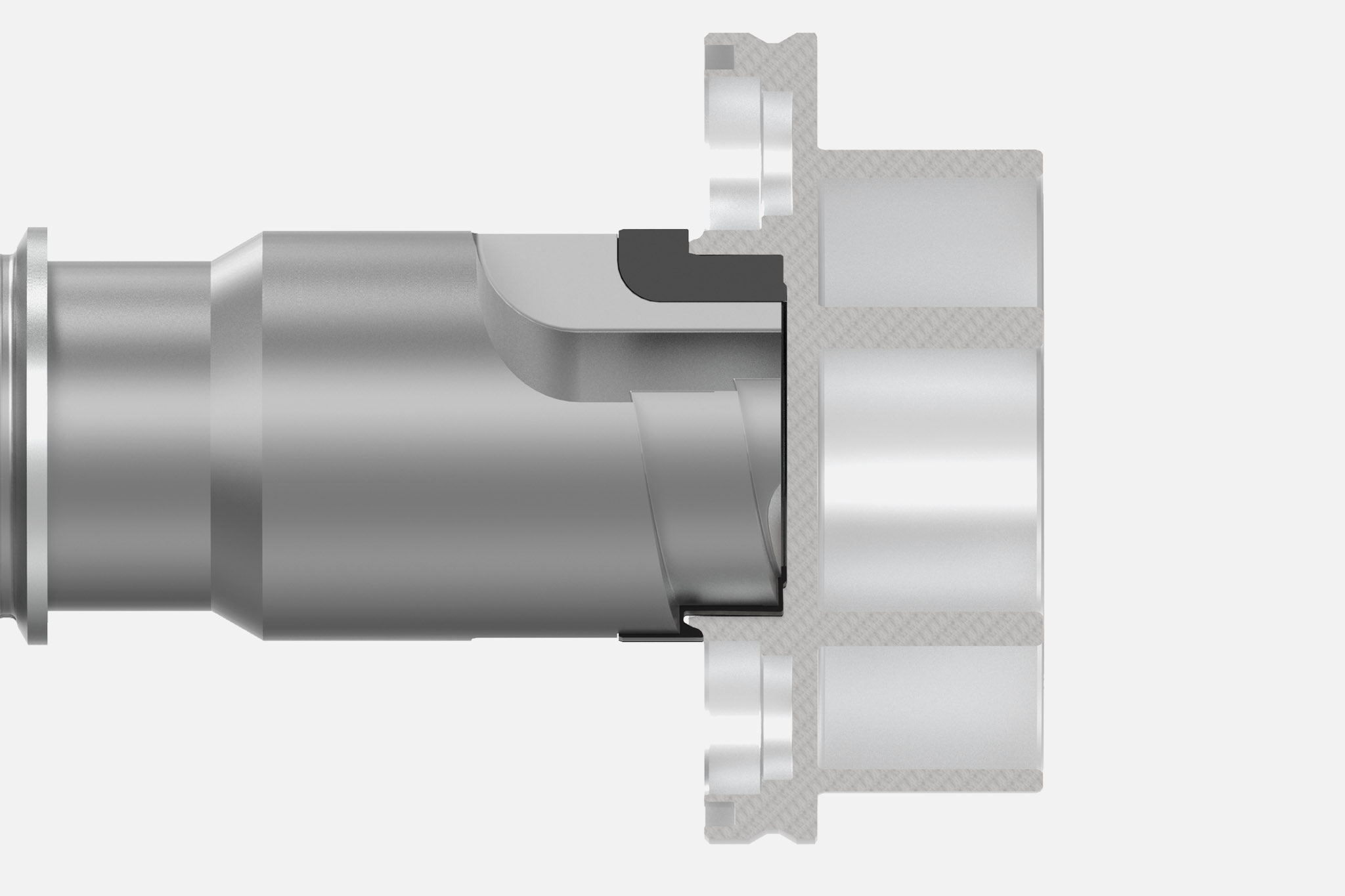

Furo preciso para rolamento

Um eixo conduz o scroll em movimento de orbital. É apoiado por um rolamento de roletes ou esferas, sendo o furo do rolamento decisivo para o posicionamento das duas espirais em relação uma à outra.

A pré-usinagem é feita por interpolação com uma fresa PCD de três facas. O flange são então fresado. A usinagem de acabamento é efetuada com uma ferramenta de mandrilar de PCD com duas facas em duas etapas. Na primeira etapa, o diâmetro maior do furo do rolamento é usinado, na segunda etapa finaliza o flange. Para reduzir as forças de corte, ocorre a distribuição do corte.

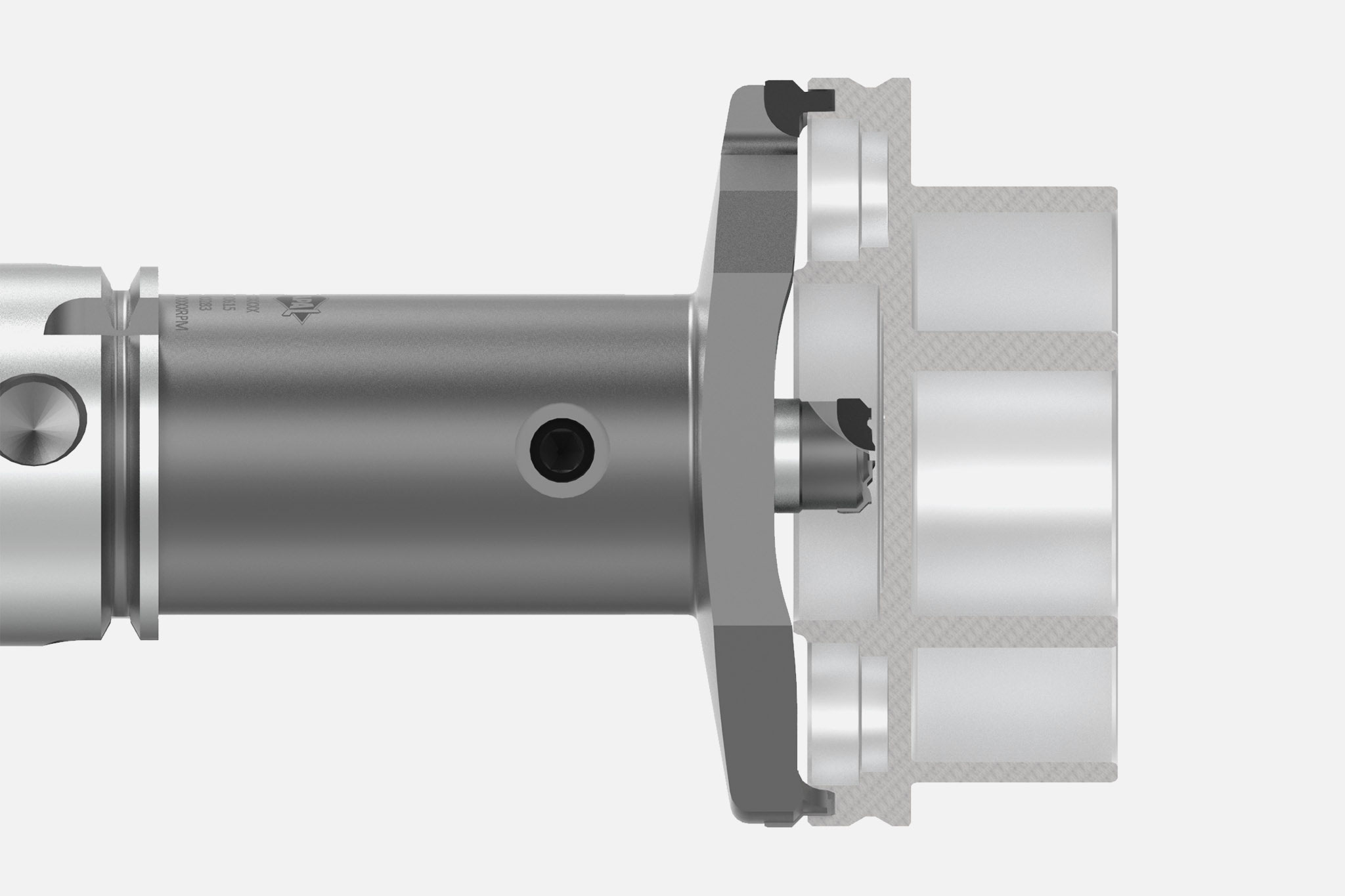

Encaixes para elementos de vedação

Elementos de vedação adicionais podem ser usados para minimizar o fluxo do refrigerante de alta para baixa pressão, para vedar os orifícios de conexão ou para vedar todo o sistema. Os encaixes são necessários para conectar esses elementos. A pré-usinagem e a usinagem de acabamento dos encaixes são realizadas com ferramentas de mandrilamento de PCD de duas facas. A distribuição do corte reduz a força de corte.

A ferramenta para a usinagem de acabamento é projetada como uma ferramenta combinada e isso também permite que os encaixes nos furos de conexão na parte de trás do scroll fixo sejam usinados. Os quebra-cavacos nas arestas de corte do PCD fornecem mais controle de cavacos e maior confiabilidade do processo.

O seu contacto direto

Pessoa de contacto

Matthias Winter Gestão de segmento de mercado Automotivo matthias.winter@mapal.com +49 7361 585 3360