Kompetencje w zakresie toczenia – racjonalne, precyzyjne i wydajne

Opierając się na wieloletnim doświadczeniu w zakresie bardzo twardych materiałów skrawających PcBN i PKD stosowanych do powiercania, frezowania i Rozwiercania, firma MAPAL zdobyła również dogłębną wiedzę na temat procesów toczenia. Wyraźny nacisk kładziony jest na toczenie twardych materiałów.

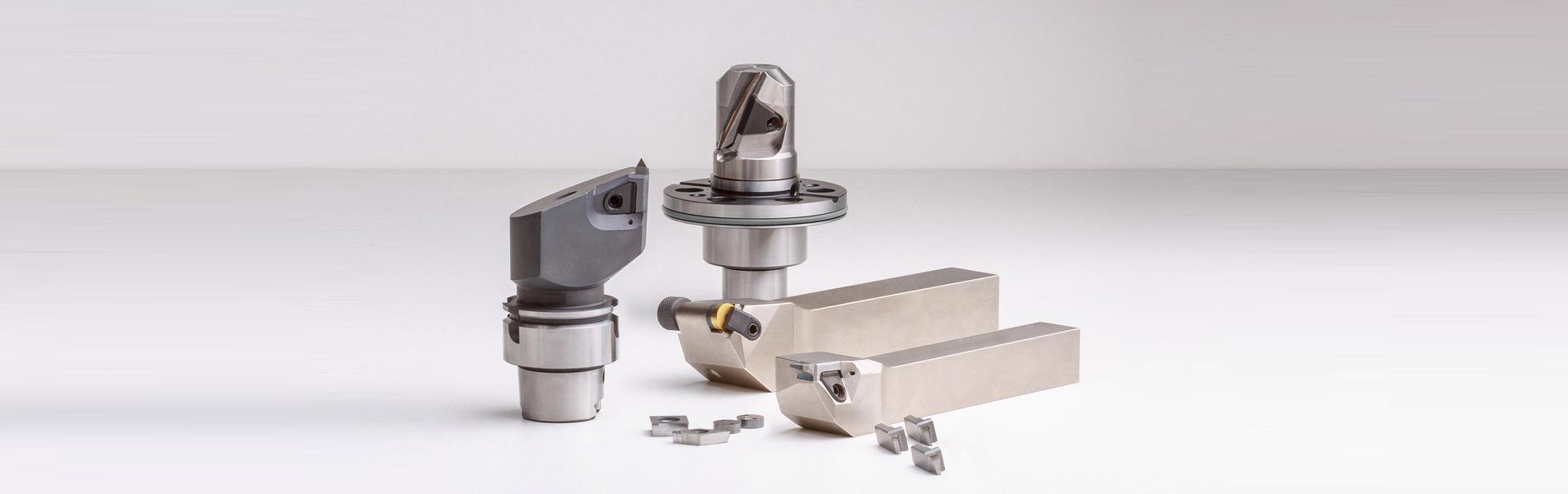

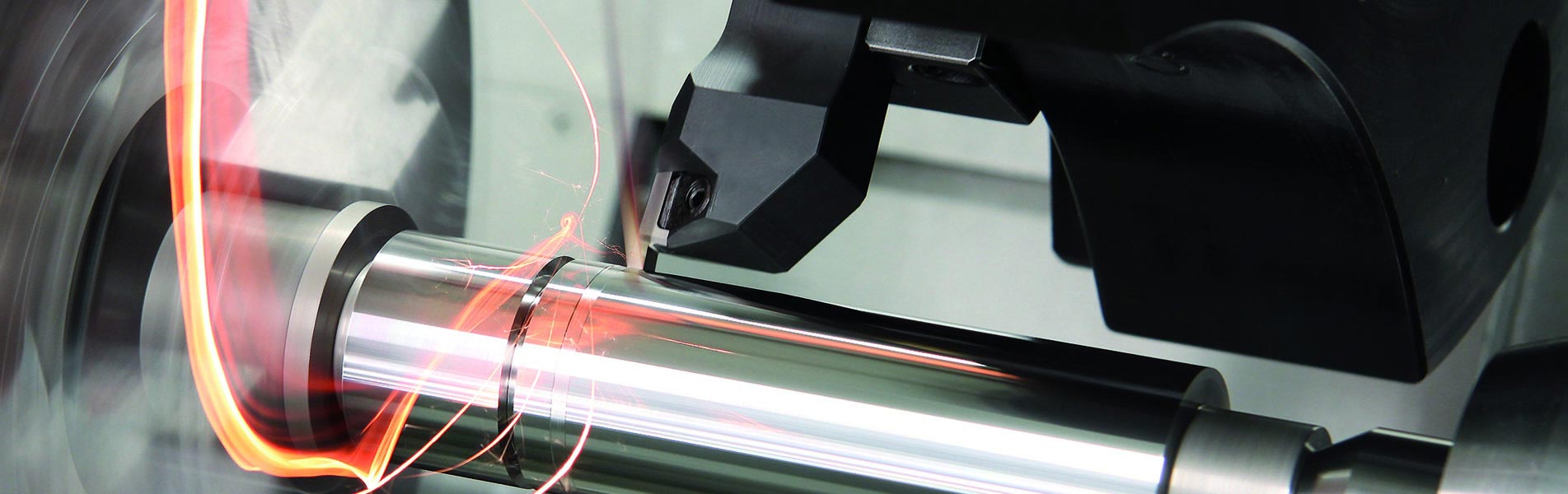

Oferta MAPAL obejmuje specjalne rozwiązania narzędziowe do toczenia bez skręcania, służące do kompleksowej obróbki powierzchni uszczelniających, powierzchni łożyskowych i gniazd łożyskowych na tokarce. Eliminuje to konieczność czasowego przemieszczania przedmiotów obrabianych na szlifierki.

Aby optymalnie wykorzystać kosztowne okrągłe płytki PcBN, firma MAPAL opracowała system z indeksowalnymi okrągłymi płytkami, który umożliwia łatwe i precyzyjne toczenie płytki w maszynie, a tym samym jej optymalne wykorzystanie.

Maksymalną stabilność podczas twardego rowkowania za pomocą PcBN zapewnia elastyczny system rowkowania VersaCut. Oferuje on optymalne warunki do spełnienia specjalnych wymagań związanych z obróbką twardych materiałów.

MAPAL oferuje szeroki wybór płytek skrawających z PKD i PcBN do twardego toczenia, z bogatym wyborem materiałów skrawających i kształtów ostrzy.

Oferta MAPAL obejmuje specjalne rozwiązania narzędziowe do toczenia bez skręcania, służące do kompleksowej obróbki powierzchni uszczelniających, powierzchni łożyskowych i gniazd łożyskowych na tokarce. Eliminuje to konieczność czasowego przemieszczania przedmiotów obrabianych na szlifierki.

Aby optymalnie wykorzystać kosztowne okrągłe płytki PcBN, firma MAPAL opracowała system z indeksowalnymi okrągłymi płytkami, który umożliwia łatwe i precyzyjne toczenie płytki w maszynie, a tym samym jej optymalne wykorzystanie.

Maksymalną stabilność podczas twardego rowkowania za pomocą PcBN zapewnia elastyczny system rowkowania VersaCut. Oferuje on optymalne warunki do spełnienia specjalnych wymagań związanych z obróbką twardych materiałów.

MAPAL oferuje szeroki wybór płytek skrawających z PKD i PcBN do twardego toczenia, z bogatym wyborem materiałów skrawających i kształtów ostrzy.

Najważniejsze cechy produktu

Płytki skrawające PcBN i PKD

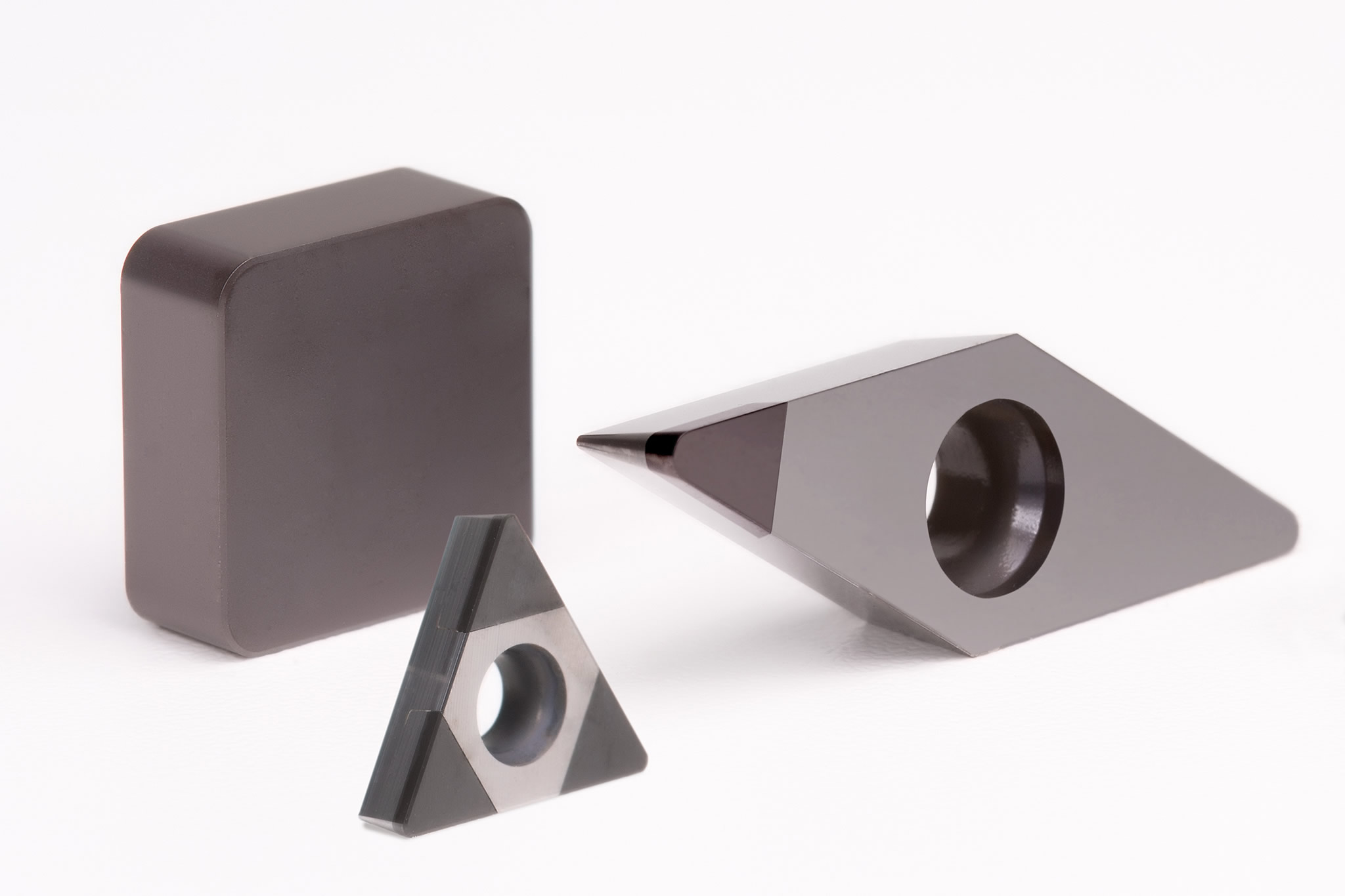

W oparciu o dotychczasową wiedzę w zakresie wytaczania, frezowania i rozwiercania firma MAPAL opracowała płytki skrawające z PKD i PcBN do zastosowań o szczególnie wysokich wymaganiach. Dwa bardzo twarde materiały skrawające, polikrystaliczny diament (PKD) i polikrystaliczny azotek boru (PcBN), są obecnie nieodzowne w świecie produkcji.

Płytki skrawające PcBN

Materiały skrawające PcBN firmy MAPAL dzięki swojej wysokiej twardości na gorąco, odporności na zużycie i wytrzymałości krawędziowej stwarzają idealne warunki do ekonomicznej produkcji.

W wielu przypadkach pozwala to znacznie skrócić czas obróbki, a co za tym idzie obniżyć koszty obrabianych elementów, przy jednoczesnym zachowaniu bardzo dobrej jakości komponentów.

Zalety:

W wielu przypadkach pozwala to znacznie skrócić czas obróbki, a co za tym idzie obniżyć koszty obrabianych elementów, przy jednoczesnym zachowaniu bardzo dobrej jakości komponentów.

Zalety:

- Gatunki PcBN do cięcia ciągłego i przerywanego

- Duży wybór dostępnych standardowych geometrii i wykonań faz dla optymalnej trwałości i jakości

- Wersje z wieloma ostrzami dla większej ekonomiczności narzędzi

- Płytki skrawające o wysokiej dokładności tolerancji G

Płytki skrawające PKD

Dzięki wysokiej twardości i odporności na zużycie, nawet w przypadku materiałów o ekstremalnej ścieralności, materiał skrawający PKD pozwala osiągnąć wysokie parametry skrawania i długą żywotność.

Firma MAPAL już wcześnie postawiła na PKD przy projektowaniu narzędzi o wysokiej wydajności i zdobyła szeroką wiedzę oraz wieloletnie doświadczenie. Dzięki PKD można rozwiązać różne zadania obróbki przy zmiennych wymaganiach dotyczących ścieralności, geometrii elementów i maszyn.

Zalety:

Firma MAPAL już wcześnie postawiła na PKD przy projektowaniu narzędzi o wysokiej wydajności i zdobyła szeroką wiedzę oraz wieloletnie doświadczenie. Dzięki PKD można rozwiązać różne zadania obróbki przy zmiennych wymaganiach dotyczących ścieralności, geometrii elementów i maszyn.

Zalety:

- Najwyższe parametry skrawania i ekonomiczność

- Wysoka dokładność geometrii ostrzy

- Najnowocześniejsze metody produkcji zapewniają dodatkowe możliwości