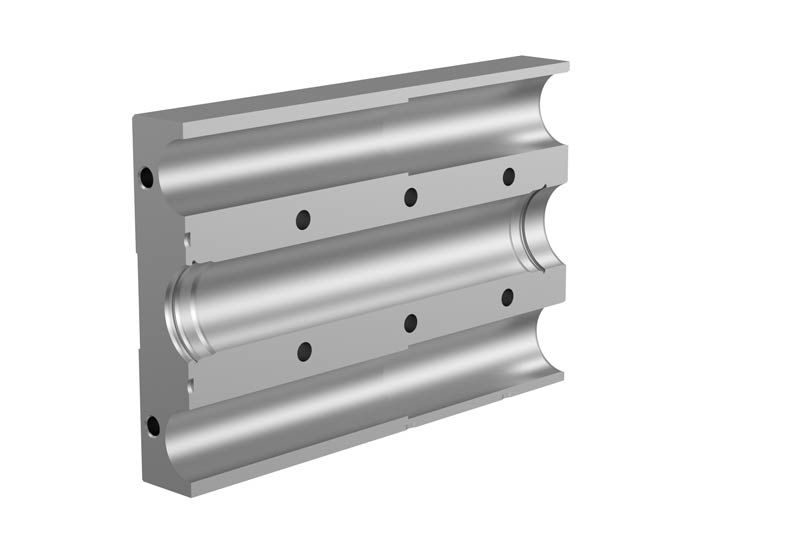

Siłowniki pneumatyczne

Cylinder prowadzący pneumatyczny aluminium AW – Al Mg0,7Si – T66

Sytuacja wyjściowa u klienta

- Zmienna twardość materiału odlewanego ciągłego

- Średnie i duże ilości

- Zautomatyzowana produkcja

- Wysokie wymagania dotyczące elementów (kształt i położenie, brak zadziorów i powierzchnia)

Cechy szczególne rozwiązania

- Łamacz wiórów dostosowany do materiału i rozwiązania dotyczącego obróbki → Bezpieczna kontrola wiórów podczas obróbki aluminium o długich wiórach i zmiennych właściwościach twardościowych

- Długa żywotność i stała jakość w zautomatyzowanej produkcji seryjnej i przy zmiennej jakości materiału dzięki wysokiej jakości narzędziom PKD

- Obróbka wstępna w węgliku spiekanym → Możliwość realizacji precyzyjnie dopasowanych procesów z jednego źródła

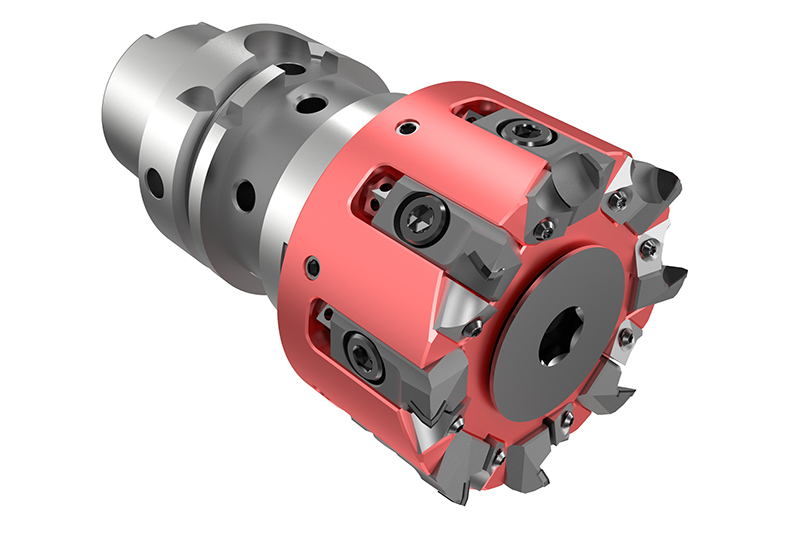

otwór tłoka

Powiercanie

- Pogłębiacz PCD do obróbki wykańczającej gniazda łożyska w otworze prowadzącym

- Materiał skrawający PCD w połączeniu z 6 ostrzami

- Krótki czas cyklu

- Długa żywotność

- Bardzo dobry kształt i położenie

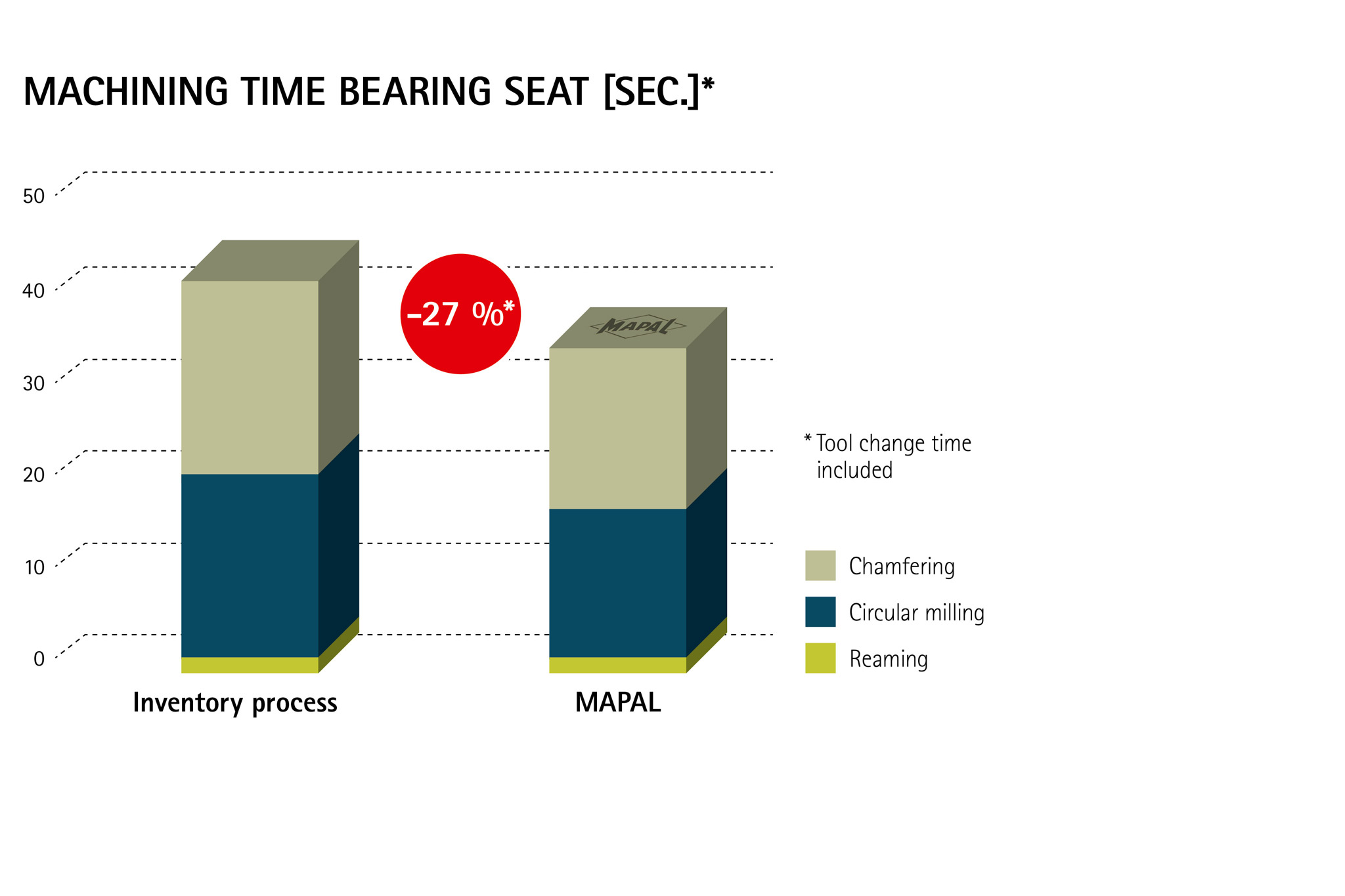

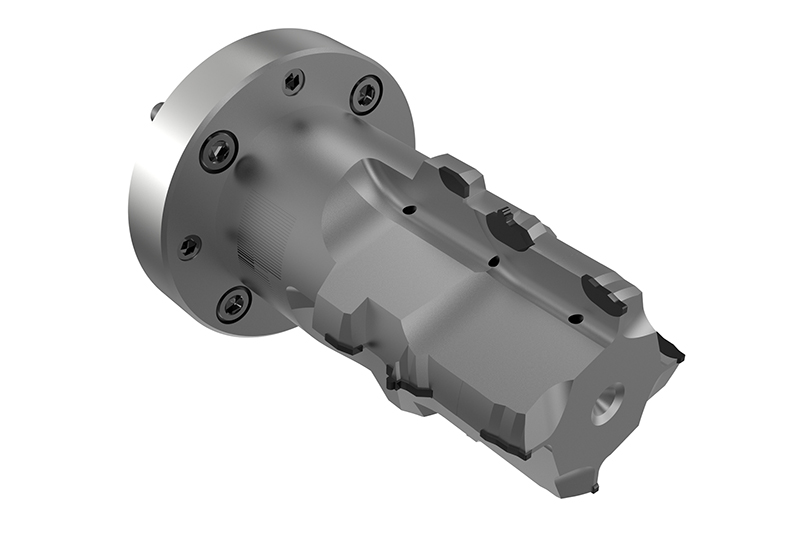

Otwór tłoka (gniazdo łożyska)

Powiercanie + frezowanie cyrkularne + fazowanie

- Narzędzie kombinowane PKD do kompleksowej obróbki gniazda łożyska w otworze tłoka z minimalizacją rowków

- Operacje powiercania i frezowania cyrkularnego efektywnie połączone w jednym narzędziu

Frezowanie

Frezowanie płaskie

- Frez płaski PKD do ekonomicznej obróbki płaskiej w procesie seryjnym

- Obróbka obudowy cylindrów z minimalnym powstawaniem zadziorów dla optymalnej funkcjonalności

Otwór przyłącza powietrza

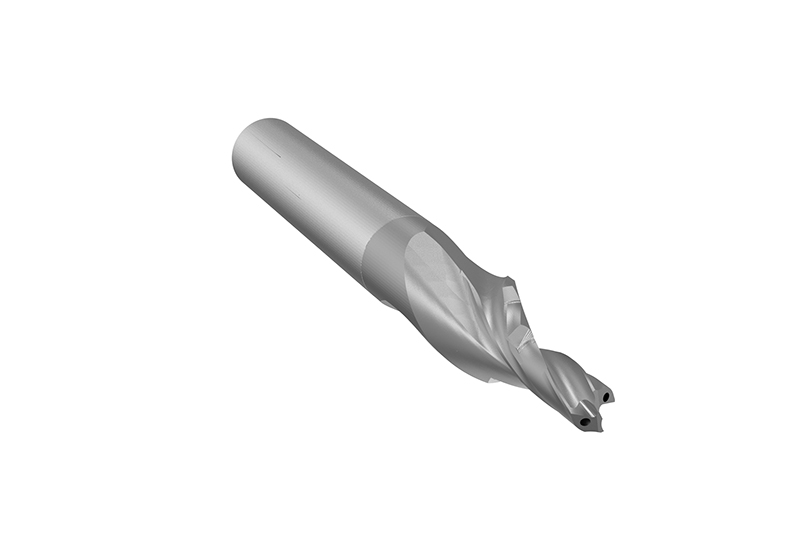

Wiercenie w pełnym materiale

- Wiertło stopniowe VHM ze specjalną technologią wielopłaszczyznową i stopniem kierującym wióry

- Idealna kontrola wiórów

- Częsta możliwość ponownego ostrzenia podczas obróbki otworów przyłączeniowych powietrza i otworów mocujących