22.11.2023

Development of customised diamond coatings

With its in-depth knowledge in the field of coating technology, MAPAL also develops extremely hard and wear-resistant diamond coatings for machining materials such as CFRP, ceramics, graphite and aluminium alloys. MAPAL’s machining solutions thus achieve longer tool lives and more process reliability especially for applications in the automotive and aerospace industry, in the die & mould sector and in medical technology.

The tool manufacturer has coating technologies at its site in Aalen and in its centres of competence to coat indexable inserts and solid carbide tools using PVD or CVD processes. The choice of process depends on the relevant application parameters. For dry machining and high cutting speeds, CVD is usually chosen; in the case of unstable machining situations or difficult machining conditions, the tougher PVD coatings are applied.

If adhesive wear processes occur frequently when machining, the use of diamond-like carbon coatings (DLC) is advisable. DLC coatings are also deposited using PVD or a plasma-enhanced CVD process. These coatings are formed by a mixture of sp2 hybridised carbon atom bonds (graphite) and those with sp3 hybridisation (diamond). The mixing ratio determines the physical and mechanical properties of the coatings. The more sp3 atomic bonds there are, the harder the coating.

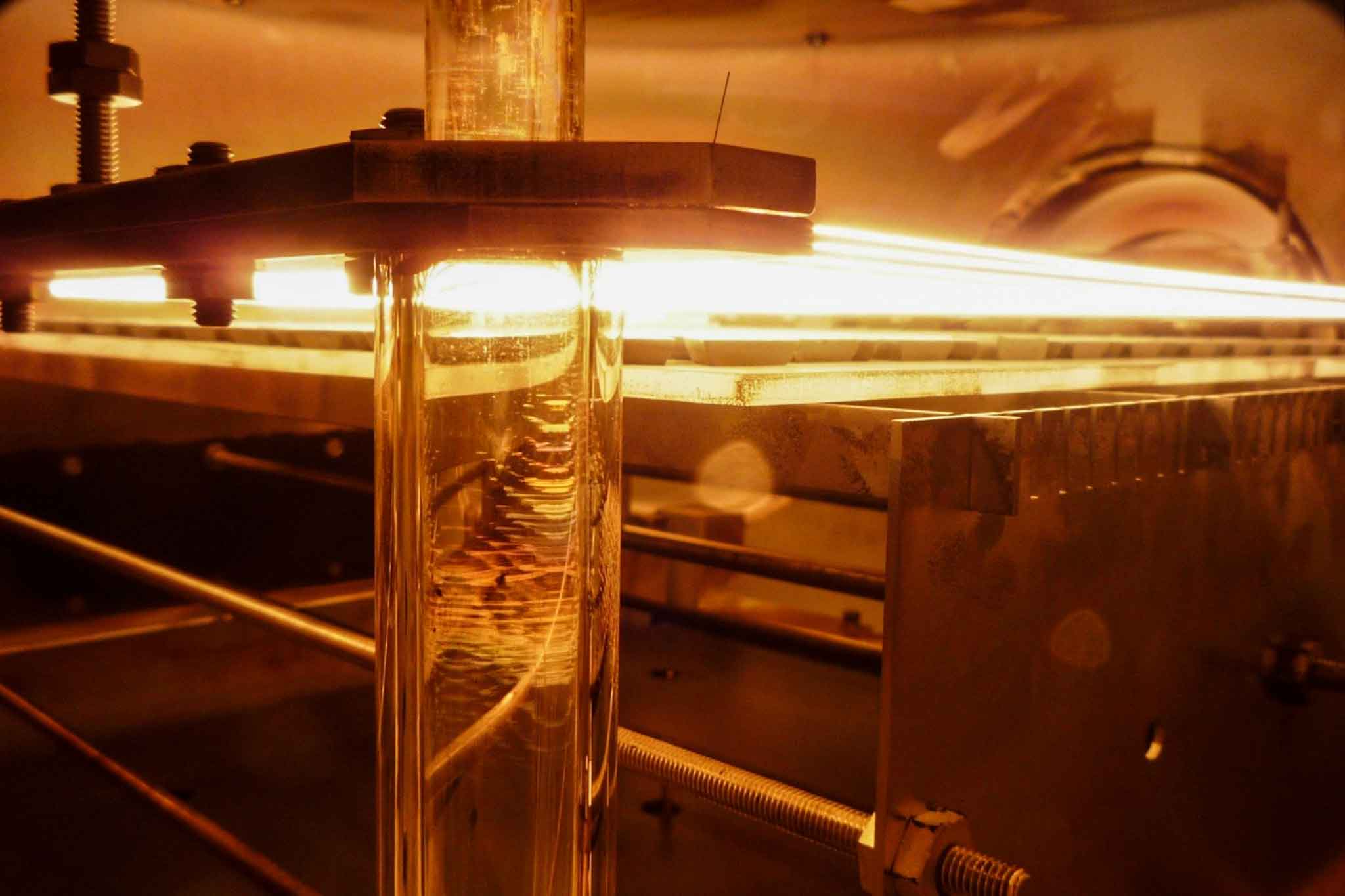

New coating processes thanks to CVD diamond reactors

“In recent years, we have worked extensively on improving the diamond coating process and have created new possibilities for MAPAL in tool production”, explains Dr Martin Kommer, Team Leader R&D Cutting Material / Coating at MAPAL. The tool manufacturer now has the complete tool design under its own control, from the appropriate geometry to the selection of a suitable carbide to the coating. This means that tools can be designed even more precisely to meet customers’ requirements. The development department in Aalen has its own centre for machining, which tests new tools for tool life and wear behaviour, among other things.

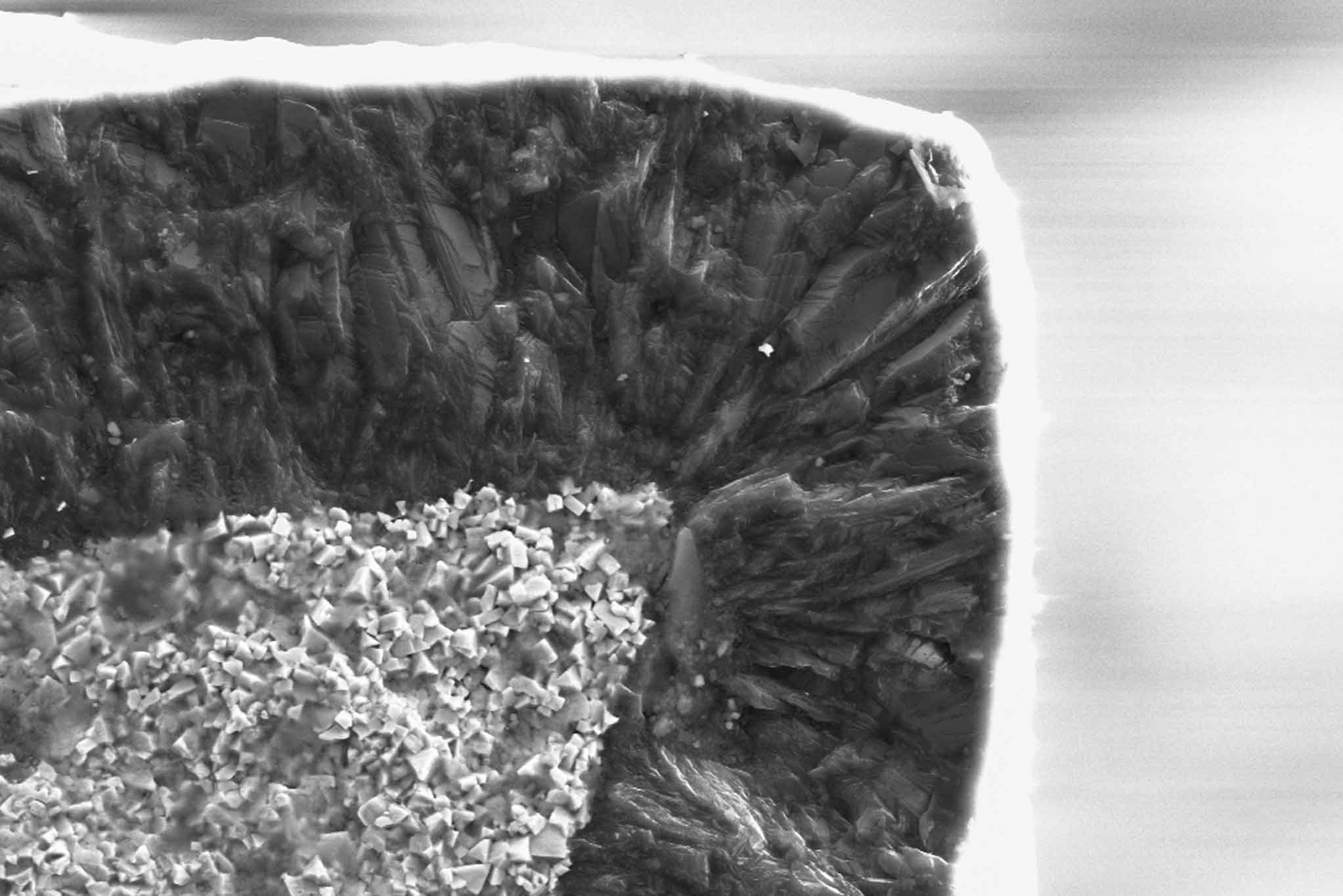

Since the coating process functions via a chemical reaction combined with mechanical clamping, defined etching of the carbide surface and seeding are important during pre-treatment. As not every carbide is suitable for this, MAPAL evaluates appropriate substrates. Whether fine-grained microcrystalline or nanocrystalline layers are produced during coating is determined by the temperature, pressure and flow of the respective reactive gases during the process. Theoretically, layers up to a thickness of 50 µm can be produced by HF-CVD. For coating its tools, MAPAL currently focuses on the range between 3 µm and 15 µm, depending on the respective application.

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342