04.11.2021

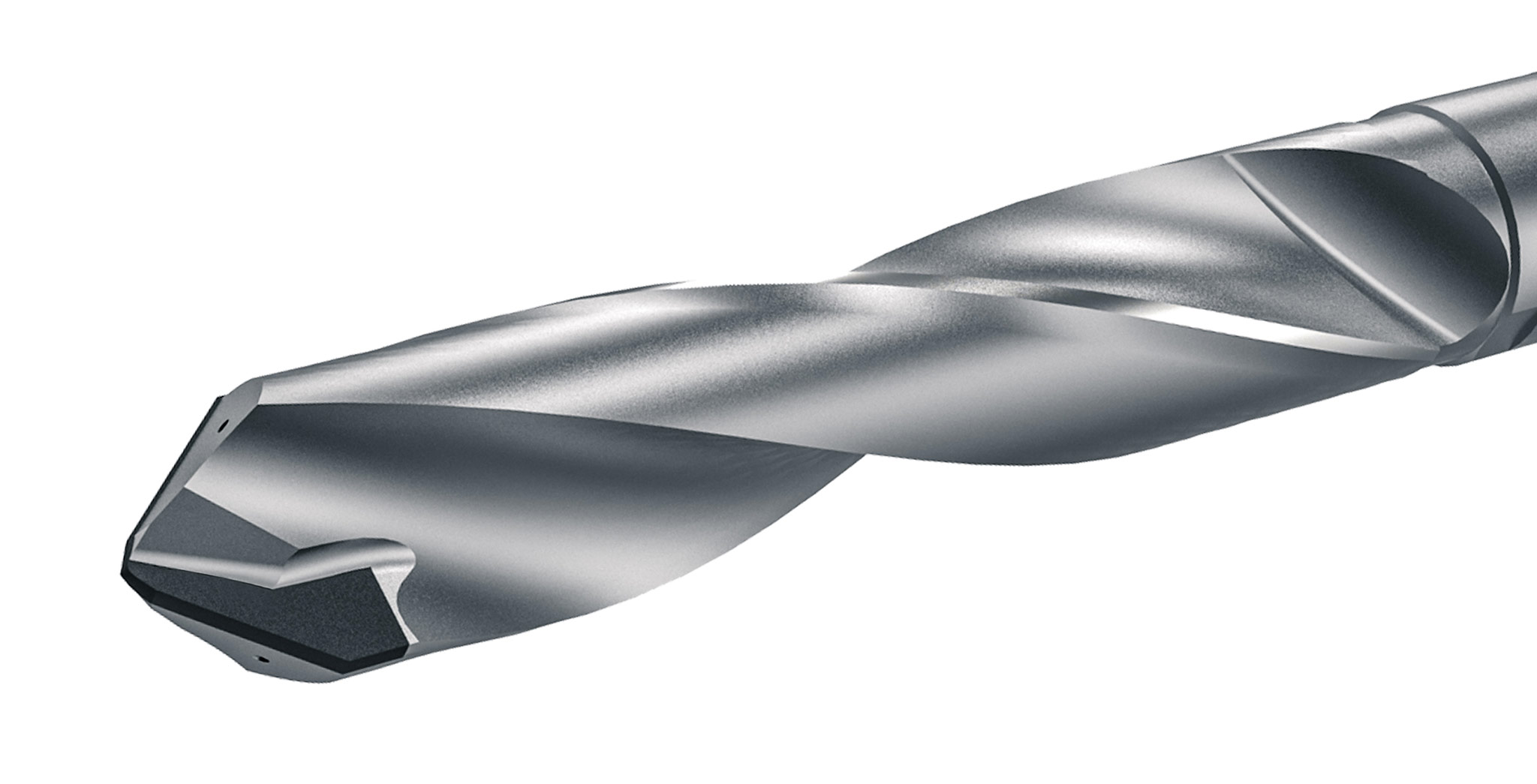

Vielfältige Einsatzbereiche für PKD-Werkzeuge

Für hochproduktives Zerspanen von Aluminiumbauteilen in der Automobilindustrie sind PKD-Werkzeuge erste Wahl. Doch der polykristalline Diamant bietet sich noch für eine Fülle an weiteren Anwendungen an. Mit jahrelanger Erfahrung und dem Wissen, wann gerade PKD-Werkzeuge ihre Stärken ausspielen können, entwickelt MAPAL gemeinsam mit Kunden individuelle Lösungen für optimale Zerspanungsprozesse.

When materials other than aluminium are machined and new parts with special requirements are involved, MAPAL carries out basic work and develops target-oriented processes together with the customers. In some cases, experience from automotive engineering can be transferred directly to other sectors with appropriate modifications.

ABS as a blueprint for ventilators

“The quality requirements in medical technology are often higher than in automotive production,” says Carsten Lehmann, Managing Director of Sales, Product Management and Development at the Centre of Competence for PCD tools in Pforzheim, addressing the differences. “We specifically design our tools with different cutting edge geometry for the respective machining task.” In automotive production, the focus is on high productivity. PCD is used for medical devices since the cutting material is a process-safe and highly accurate solution. And it produces the high surface quality that’s more important here than high cutting values. Specifically designed pre-cuts ensure that there is no burr that can come loose later.

Another example comes from a completely different sector. Perfect surfaces are also required when manufacturing key cylinders for door locks if the lock is to operate cleanly for a long time. High-quality models can be finely adjusted so that the door closes gently and does not close with a jerk. Complex multi-stage tools from MAPAL are used for milling the aluminium parts.

High volume machining and clean bores

In addition to automotive production, the aerospace industry has become a strong pillar for MAPAL. In the field of PCD tools, the focus is on two very different applications, namely high volume machining of large parts and bores in carbon fibre reinforced plastic (CFRP materials).

When wings or structural parts are milled out of large aluminium blocks on portal milling machines, often only 20 percent or less of the starting material remains. With the strong growth of the aerospace industry, the pressure grew to become faster in production with longer tool lives and better cutting data. What used to be a stronghold for carbide tools with indexable inserts a few years ago is now a field of application for mono PCD tools such as an SPM milling cutter from MAPAL. At 15,120 mm/min, its cutting speed is twice as high as that of the carbide cutter, and its tool life is up to nine times longer.

High process reliability is also important for the bores. An aircraft door requires up to 4,000 bores. CFRP, with its tendency to fray, places special demands on machining. MAPAL has developed special cutting edge geometries for this purpose in order to avoid delamination when exiting the material.

Faster to new glasses

PCD tools are used as standard for machining spectacle glasses. MAPAL has developed a custom tool for a major customer in the glasses industry that significantly increases productivity. The data measured by the optician is sent directly via a remote data transmission network to the machine, which automatically mills lenses with the required optical corrections. For the process, the machine, spindle, number of cutting edges, cutting edge geometry and edge preparation were coordinated in such a way that the customer was able to produce with great accuracy and reduce the costs for each part thanks to long tool life and fast machining.

“We’re able to transfer the expertise gained in the automotive industry to other industries – even when it comes to completely different materials such as glass or plastics,” explains Leander Bolz, Sales Manager of PCD Tools at MAPAL. An advantage is the sales department’s focus on technical advice, which can also put together all-round carefree packages for the customer. As the manufacturers of high quality parts often have global production sites across various locations, it’s a plus that MAPAL also has an international positioning. “We have twelve manufacturing facilities for PCD tools worldwide that deliver the same quality everywhere, provide on-site service and also carry out repairs,” assures Carsten Lehmann.

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342