Solução para tecnologia dos fluidos

Tudo depende do furo principal

A fabricação de carcaças de válvula é um dos pontos mais importantes no mundo da hidráulica. Por muitos anos, a experiência da MAPAL tem sido exigida para usinagem do furo do cilindro. A dimensão da folga com a haste depende da precisão desse furo, que é definido de forma muito restrita nas válvulas hidráulicas modernas, de modo que o óleo hidráulico só pode fluir na direção necessária. Consequentemente a circularidade, retilinidade e o acabamento superficial deste furo também são cruciais.

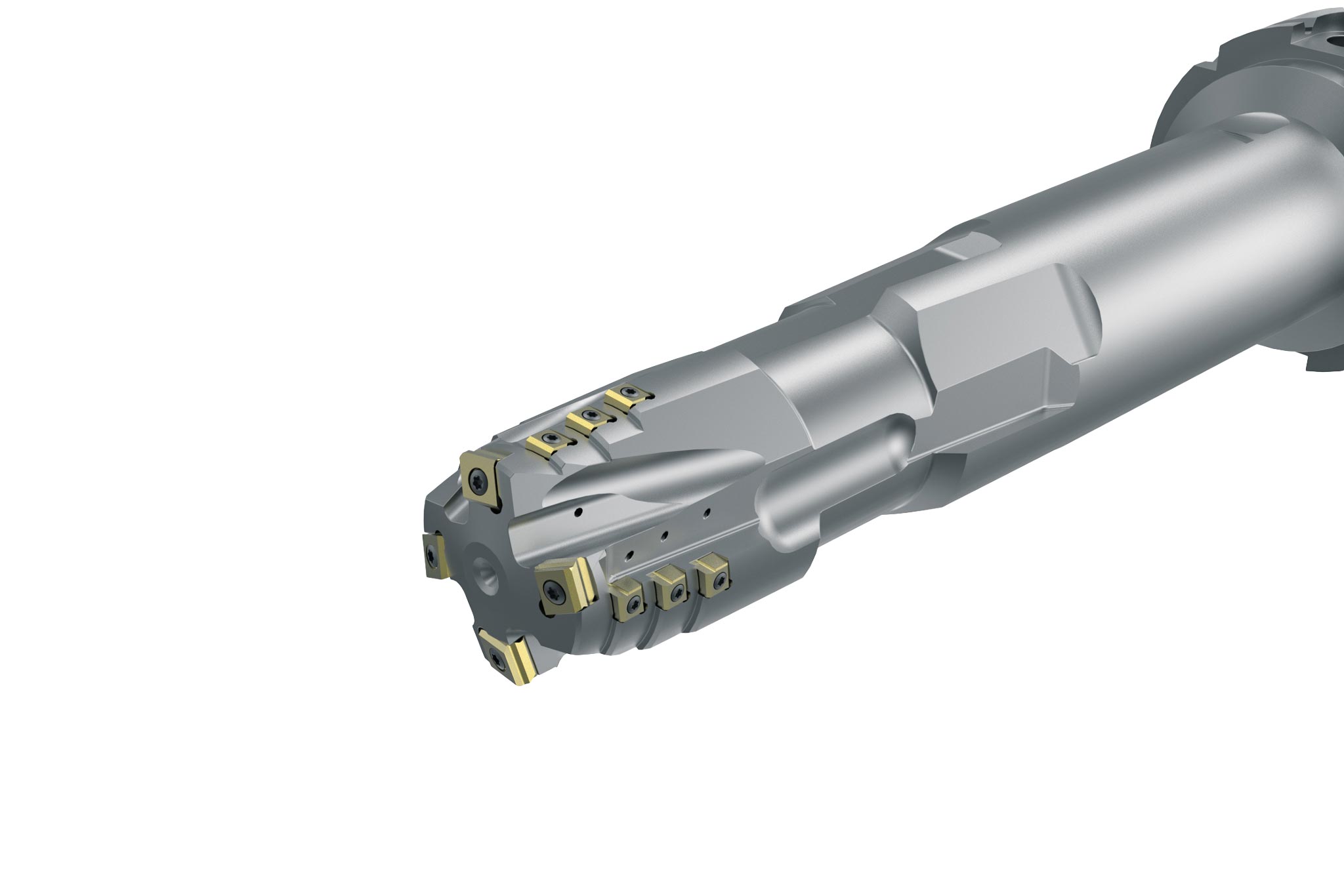

A primeira etapa da usinagem leva em consideração a qualidade variável das peças brutas. Uma vez que os furos pré-moldados são relativamente imprecisos, um furo piloto preciso deve ser usinado na primeira nervura. Isso estabelece a base para a criação de uma boa forma cilíndrica nas etapas de usinagem subsequentes. Em seguida, uma ferramenta de metal duro inteiriça ou, no caso de peças maiores, uma ferramenta com pastilhas intercambiáveis passa por todo o furo. O que a broca piloto criou para a primeira nervura agora é produzido ao longo de todo o seu comprimento. Para evitar a formação de anéis (marcas) nas câmaras ocas devido aos cavacos, a MAPAL garante um corte suave durante a usinagem por meio de tecnologia tangencial. Isso pode eliminar a necessidade de um ciclo de lavagem separado no processo.

Após esta pré-usinagem, a clássica ferramen-ta de mandrilamento fino é usada, terminando o furo com extrema precisão. Possui lâmina de corte ajustável e guias, que evitam que a ferramenta seja deslocada lateralmente. Isso produz um alto nível de retilinidade e uma forma cilíndrica exata.

A qualidade do furo pode ser melhorada a tal forma que o processo de brunimento em três estágios, às vezes ainda é necessário, ele pode ser reduzido a um processo de brunimento de um ou dois estágios, ou o brunimento pode até mesmo ser eliminado por completo. No entanto, quando são necessárias três etapas, este processo é significativamente mais rápido em muitos casos devido à boa pré-usinagem.

Bom custo benefício comparado as ferramentas standard

Usinagem eficiente com ferra-mentas de mandrilamento tangencial