02.03.2023

Der Gesamtprozess macht den Unterschied

Vergleichstest bei der Umformtechnik Radebeul mit durchschlagendem Erfolg

Im Werkzeug- und Formenbau fällt es meist schwer, Präzisionswerkzeuge unterschiedlicher Hersteller direkt miteinander zu vergleichen, weil ständig andere Teile mit unterschiedlichen Ansprüchen zu fertigen sind. Als MAPAL bei der Umformtechnik Radebeul GmbH die Chance bekam, die komplette Bearbeitung eines Gesenks zu übernehmen, waren die Fertiger von der Zeitersparnis verblüfft.

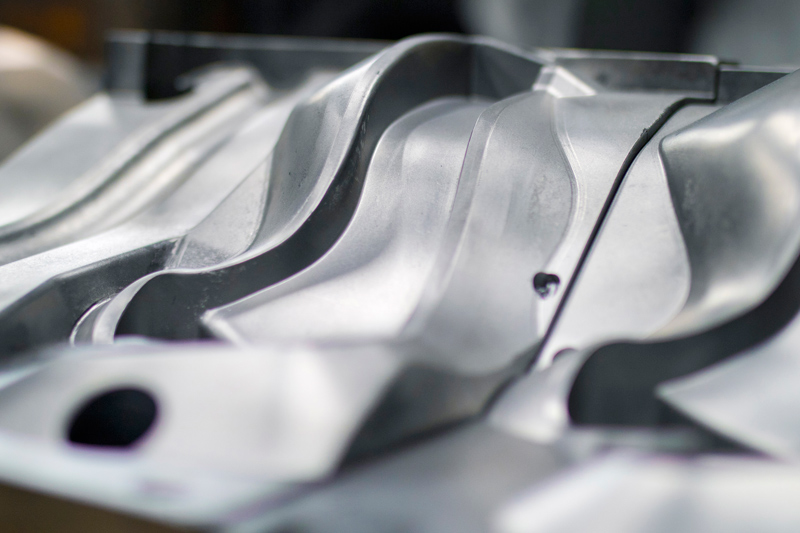

Die Umformtechnik Radebeul (UFT) ist Spezialist für geschmiedetes Aluminium. Eine besondere Stärke des Unternehmens sind dünnwandige Gesenkschmiedeteile mit verzwickter Geometrie, die gefragt sind, wenn hochwertige Produkte mehr Stabilität benötigen als gegossenes Aluminium bieten kann.

Alles in allem besteht die Fabrik in Radebeul seit 120 Jahren, in denen sich Besitzverhältnisse und Geschäftsfelder wiederholt veränderten. Die neuere Geschichte beginnt 1957 mit der Erbauung einer Gesenkschmiede, aus der die heutige Umformtechnik Radebeul GmbH entstand. 2001 wurde die Produktionsstruktur auf Aluminiumschmiedeteile umgestellt. Seine heutige Form bekam das Unternehmen, das zwischenzeitlich in Teilen als „Aluminiumtechnik Radebeul GmbH“ firmierte, 2006 mit den Bereichen Werkzeugbau, Prototypenfertigung, Teilebearbeitung und Montage.

2017 wurde der Radebeuler Hersteller von der UKM Fahrzeugteile GmbH aus Reinsberg übernommen. Die Geschäftsfelder der Firmen ergänzen sich. Die UKM Gruppe ist Zulieferer der Automobilindustrie mit Fokus auf der Hochpräzisionsbearbeitung von Metallbauteilen. Die UFT fertigt komplexe Aluminium-Schmiedeteile für viele unterschiedliche Anwendungsbereiche. Mit rund 60 Prozent machen dabei Bauteile für Motorräder den größten Anteil aus.

Motorrad-Schmiede mit großer Fertigungstiefe

Für Motorräder großer Hersteller stellt die UFT unter anderem Gabelbrücken, Fußbrems- und Fußschalthebel, Seitenstützen und Fußrastenplatten her. Neben den teilweise feinen Formen und komplizierten Geometrien ist bei der Bearbeitung das anspruchsvolle Oberflächendesign eine Herausforderung. Außer den Zweiradteilen entstehen in Radebeul auch Gelenke und Anschlussstücke für Markisen, Skibindungen sowie Kupplungen für Schläuche und andere Teile für Feuerwehrfahrzeuge. Dazu konnte das Unternehmen unter anderem Kunden aus der Luftfahrt- und Elektroindustrie gewinnen.

Typische Stückzahlen liegen zwischen 10.000 und 100.000 Bauteilen. Eine besondere Stärke des Werks in Radebeul sind allerdings Kleinserien und Prototypen in hoher Qualität. Dabei zeichnet sich die UFT durch kurze Lieferzeiten aus.

Beim Rundgang durch die Produktionshallen fällt die extrem große Fertigungstiefe auf. Für die Schmiede der UFT stellt der eigene Werkzeugbau Schmiedewerkzeuge, Abkantwerkzeuge, Fräsvorrichtungen sowie Mess- und Prüfvorrichtungen her. Prototypen werden aus dem Vollen gefräst. Eine Härterei ist ebenso im Haus angesiedelt wie eine mechanische Fertigung, wo die Bauteile ihr endgültiges Aussehen bekommen und teilweise auch montiert werden. Lediglich die Oberflächenbehandlung übernehmen Partnerunternehmen in der unmittelbaren Umgebung.

15 der insgesamt 170 Beschäftigten der UFT arbeiten im Werkzeugbau. „Das sind alles gelernte Zerspanungsmechaniker“, erklärt Steffen Albrecht, Leiter der Werkzeugfertigung bei der UFT, die Leistungsfähigkeit dieses Bereichs. Gelegentlich werden auch Werkzeuge für externe Kunden hergestellt, der überwiegende Teil ist aber für den internen Einsatz bestimmt. Rund 500 fertige Schmiedewerkzeuge hat die UFT ständig am Lager, und mit jedem neuen Bauteil werden es mehr. Für den Ersatzteilmarkt mancher Kunden müssen die Werkzeuge bis zu 15 Jahre lang vorgehalten werden.

Die Schmiedewerkzeuge fräsen die Werkzeugbauer aus Blöcken von Werkzeugstahl heraus. Um die Fertiger zu ermutigen, für deren Zerspanung neue Werkzeuge auszuprobieren, kamen Felix Wendler, Produktspezialist Die & Mould bei MAPAL, langjährige persönliche Kontakte zugute. Denn bei der UFT war man mit den vorhandenen Zerspanwerkzeugen ganz zufrieden.

Das sollte sich auch nicht gleich ändern, als ein Kugelfräser von MAPAL getestet wurde. „Der Fräser von MAPAL war nicht schlechter, aber auch nicht besser als jener, den wir bereits hatten“, stellt Steffen Albrecht fest. Auch eine von MAPAL verbesserte Version des Fräsers konnte die Werkzeugbauer nicht zum Umstieg bewegen. „Das lag sicherlich auch daran, dass wir bereits auf einem sehr hohen Niveau arbeiten“, erklärt Albrecht.

Vergleichstest unter identischen Bedingungen

Doch MAPAL sollte noch eine richtige Chance zur Bewährung bekommen. Zwar kommt es auch bei der UFT laut Steffen Albrecht sehr selten vor, dass zwei gleiche Teile zu fertigen sind, doch als es um Schmiedewerkzeuge zur Produktion von Fußrasten für einen großen Motorradhersteller ging, sollten dafür gleich zwei Gesenke hergestellt werden. Bei sehr brisanten Werkzeugen verwendet die Produktion Wechseleinsätze, um den Prozess ohne große Störungen laufen lassen zu können. Von den Fußrasten stellt die UFT 20.000 Stück pro Jahr her. Ein Gesenk schafft etwa 10.000 Teile, ehe es ausgewechselt werden muss.

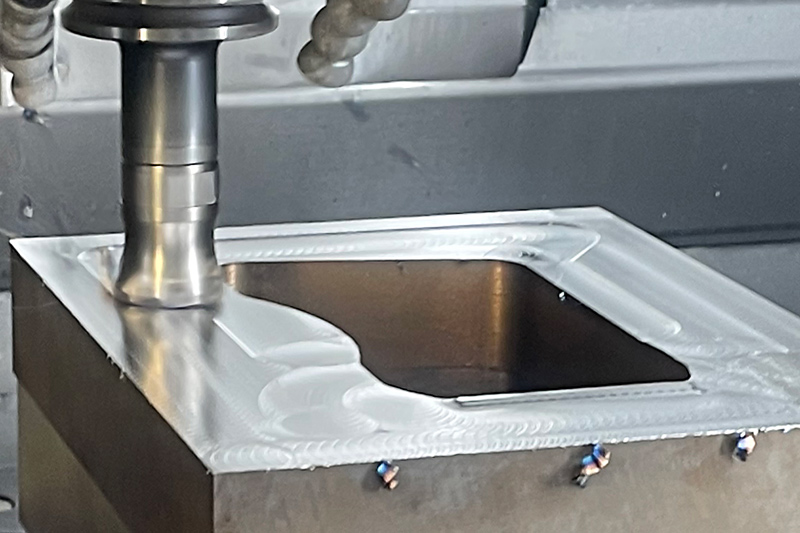

Eine ideale Gelegenheit, um die Werkzeuge zweier Hersteller unter identischen Bedingungen gegeneinander zu testen – mit denselben Aufnahmen und auf derselben Maschine, einer Hermle C40. Zudem handelte es sich um ein anspruchsvolles Bauteil mit einer aufwendigen Bearbeitung. Beim Zerspanen des Gesenks bleibt am Ende weniger als die Hälfte des Materials stehen. Um alle Konturen herzustellen, tauchen relativ kleine Werkzeuge teilweise tief ins Material hinein.

„Wir haben beschlossen, MAPAL ein Bauteil komplett von A bis Z bearbeiten zu lassen, um festzustellen, was der Werkzeughersteller tatsächlich kann“, so Albrecht. „Von den Testbedingungen her hätte das besser nicht sein können.“ Wendler nutzte den eingeräumten Freiraum und erarbeitete eine Bearbeitungsstrategie. Um Geometrien abzugleichen und Probleme mit Abmaßen und Störkonturen zu vermeiden, orientierte er sich dabei an den bislang eingesetzten Werkzeugen und wählte 18 passende Werkzeuge aus dem Portfolio von MAPAL aus, die dagegen antreten sollten. Gegen den bewährten klassischen Rundplattenfräser schickte MAPAL seinen Hochvorschubfräser NeoMill-4-HiFeed-90 ins Rennen.

Das Ergebnis verblüffte die Fertiger in Radebeul: Die Bearbeitungszeit konnte mit den MAPAL Werkzeugen um 28 Prozent reduziert werden. „Uns kam das große Erwachen, als wir feststellten, dass wir bei einem einzigen Bauteil so viel Arbeitszeit und damit Geld einsparen können“, räumt Albrecht ein.

Auf die richtige Vorarbeit kommt es an

Um beste Voraussetzungen für die nachfolgenden Bearbeitungsschritte zu schaffen, setzte Wendler auf einen 35-mm-Fräser anstelle des bisherigen 52-mm-Fräsers. Fertigungsleiter Albrecht wunderte sich darüber sehr: „Ich war skeptisch, weil ich bei diesem Größenunterschied nicht glauben wollte, dass das kleine Werkzeug schneller arbeiten könnte.“ Doch Felix Wendler hatte seine Gründe. Für die vorhandenen SK40-Maschinen seien die 52er-Fräser schlichtweg zu groß, das Potenzial des größeren Werkzeugs könne damit nicht ausgeschöpft werden. Der von ihm gewählte kleinere Hochvorschubfräser NeoMill-4-HiFeed-90 hingegen konnte genau die Schnittdaten fahren, die das Werkzeug braucht. Mit weniger Arbeitseingriff und geringerer Zustelltiefe wurde letztendlich schneller gearbeitet.

Zur Zeitersparnis im Prozess trägt noch ein weiterer Umstand bei. Der kleinere Fräserdurchmesser ermöglicht eine konturnähere Bearbeitung, bei der in den Ecken weniger Restmaterial stehen bleibt. Das reduziert den Aufwand bei der weiteren Bearbeitung. Laut Wendler ist das entscheidend: „Allein beim Schlichten können kaum kürzere Zeiten erreicht werden, weil hier bei den meisten Anwendern die Maschine der limitierende Faktor ist. Ich versuche also, schon beim Schruppen die besten Voraussetzungen zu schaffen, um insgesamt Zeit zu gewinnen.“

Aufgrund des äußerst positiv verlaufenen Projekts will die UFT die Zusammenarbeit mit MAPAL ausbauen und weitere Bearbeitungen gemeinsam angehen. „Mit MAPAL haben wir einen Partner, der weiß, was er macht. Das wird leider immer seltener“, lobt Albrecht. „Eine feste Kontaktperson, die helfen kann oder Tipps gibt, wenn wir mal ein Problem haben, ist eine gute Basis für die Zusammenarbeit.“

Die Werker haben ihr Lieblingswerkzeug

Ein Fräser von MAPAL ist binnen kurzer Zeit zum Liebling der Maschinenbediener avanciert: der OptiMill-3D-HF-Hardened, ein extrem leistungsfähiges VHM-Schruppwerkzeug, das von weichem Baustahl bis hin zu 68 HRC hartem pulvermetallurgischen Werkzeugstahl einsetzbar ist. „Wenn es ein Werkzeug schafft, dass der Bediener darum bettelt, es einsetzen zu dürfen, dann ist schon viel erreicht“, kommentiert Albrecht. Dass das Werkzeug so gut ankommt, hat seine Gründe: Es ist laufruhiger als der Vorgänger, schneidet weicher und ist dadurch schon von der Lautstärke her angenehmer. Die Bediener wissen, bis zu welcher Standzeit sie mit dem Werkzeug bedenkenlos arbeiten können, ehe sie während der Bearbeitung genauer hinhören müssen.

Als weiteres gemeinsames Projekt ist die Einführung des Werkzeugausgabesystems UNIBASE-M im Gespräch, das nicht nur vom Werkzeugbau der UFT, sondern auch von der mechanischen Endbearbeitung gleich nebenan genutzt werden könnte. Dort sind ebenfalls Werkzeuge von MAPAL im Einsatz, doch ist auch die Einlagerung von Fremdwerkzeugen in das System möglich. Über das digitale Werkzeugmanagement c-Com kann der Werkzeugbestand überwacht und bedarfsgerecht gehalten werden. Das lernfähige System sorgt dafür, dass möglichst wenige Werkzeuge eingelagert sind, der Kunde aber stets voll handlungsfähig ist, denn schließlich soll die Produktion reibungslos laufen.

Kontakt

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Tel.: +49 7361 585 3342