01.06.2018

With MAPAL for a chatterfree process

Various tool concepts reduce vibrations during machining and ensure a smooth, reliable process.

During machining, vibrations often occur that are either stimulated externally or caused by the machining process itself. The self-excited chattering vibrations have a negative impact on the machining result and significantly reduce the service life of the tools. In addition the tool machine is subjected to high loads by the chattering. MAPAL has therefore developed different tool concepts that counteract the chattering vibrations.

Causes of chatter vibrations

The chattering vibrations come from a dynamic instability of the machining process. This can

have different causes. For example, an incorrectly clamped tool or inadequately fixed clamping can cause chattering. The same applies for long, narrow tools with correspondingly low bending resistance. If too much force acts on them due to excessive cutting speeds for example, chattering vibrations are the result. When machining very hard materials, increased vibrations occur compared with softer materials. Tool clamping also significantly affects the stability of the system. In addition high cutting depths and interrupted cuts also act as excitation of vibration. The ratio of the excitation and movement describes the stability of the process.

The precision tool manufacturer MAPAL has intensively looked into the causes for chattering vibrations. They can be prevented or compensated by different approaches. For example, one way is to reduce the load and dynamics of the system – as a result of adapted cutting speeds or the optimum relationship between the speed and feed. A second approach that is decisive for the tool manufacturer is, to design the tools themselves more stably, thereby reducing the acting forces and stabilising the machining process using special tool geometries.

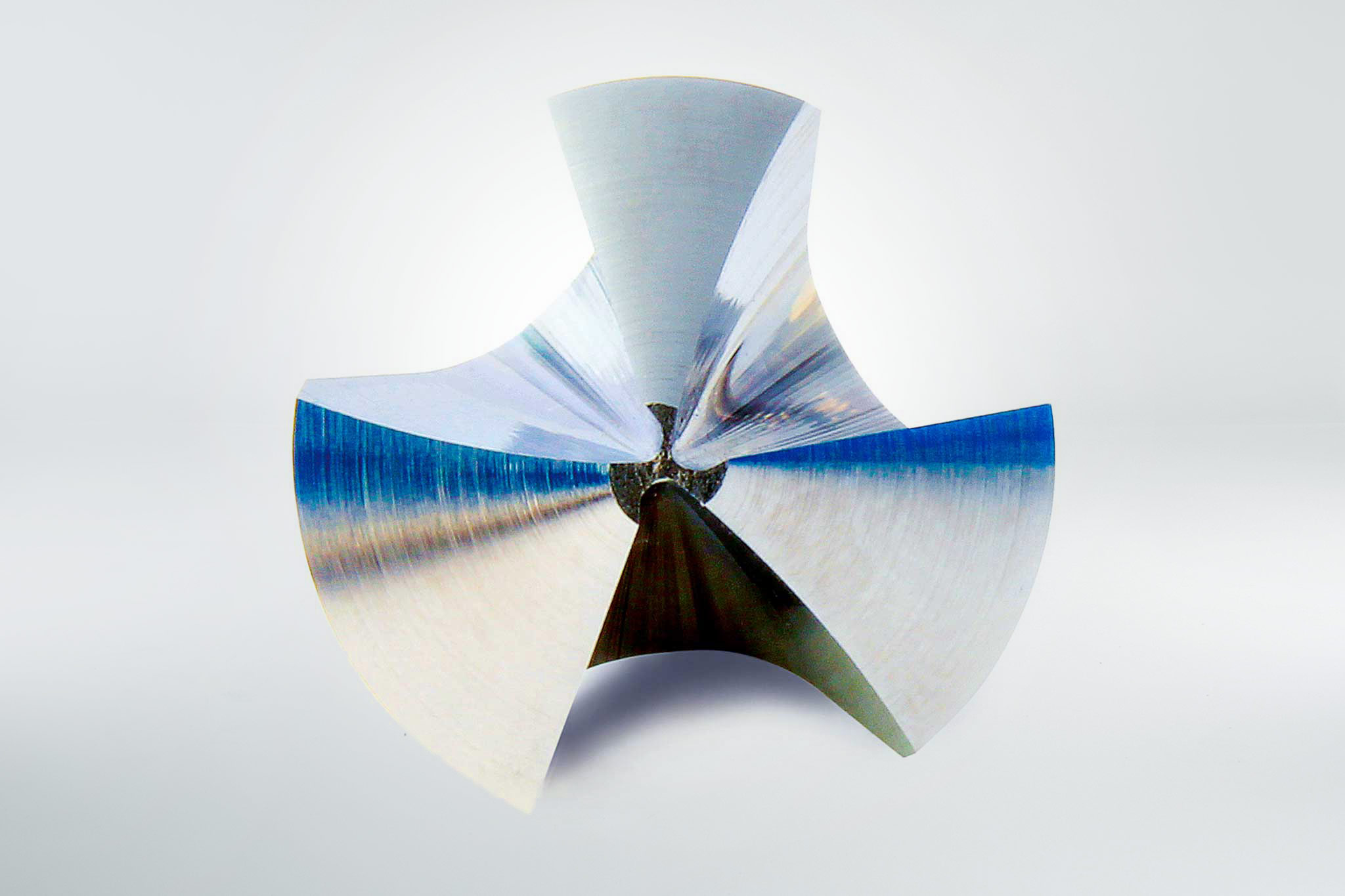

Countersink with reduced axial forces for stable countersinking

drills or cordless drills. These machine conditions inevitably give rise to instability of the entire system. It was therefore important when developing a new countersink for it to stabilise itself. MAPAL has developed a new generation of countersinks with significantly reduced axial forces for this use. The force reduced by 50 percent results from the significantly unequal spacing of the three cutting edges. The Y-cutting edge arrangement also leads to an even, defined applied force and prevents the cutting edges jamming. The result is significantly fewer vibrations on the tool which can be noticed by higher accuracies, better surface finishes and

longer tool lives.

ARC shaped land for best support

Welded construction for dynamic lightness

be absorbed or compensated. Otherwise work must be performed with such low cutting speeds

that the process is not economical. For this case, MAPAL has developed the so-called “welded construction”. A thin-walled tube serves as a tool body, making the tool extremely light but also

very stable and rigid – “dynamically light”. The carriers for the inserts and guide pads are welded on and supported one another by means of connecting ribs. To optimise the relationship of rigidity and weight and to counteract the pendulum oscillations, for this type of tool MAPAL simulates the machining forces as well as the stresses that arise, bending vibrations and torsion vibrations by means of FEM (Finite Element Method). All in all the risk of chattering is minimised and the support and therefore the stability of the entire system is also ensured for an interrupted cut.

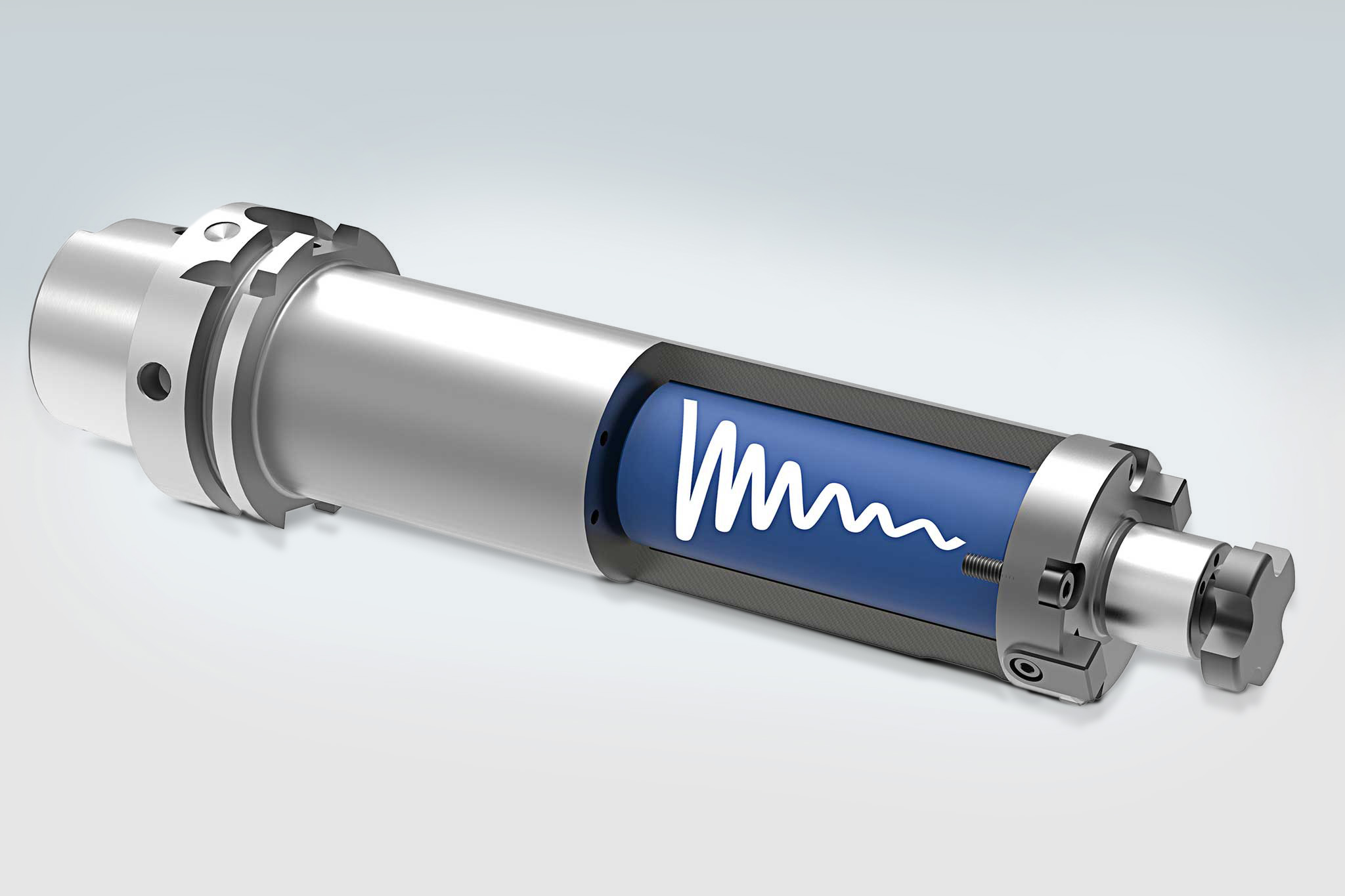

Absorder system for vibration damping in the shaft