Acionamentos eletrificados

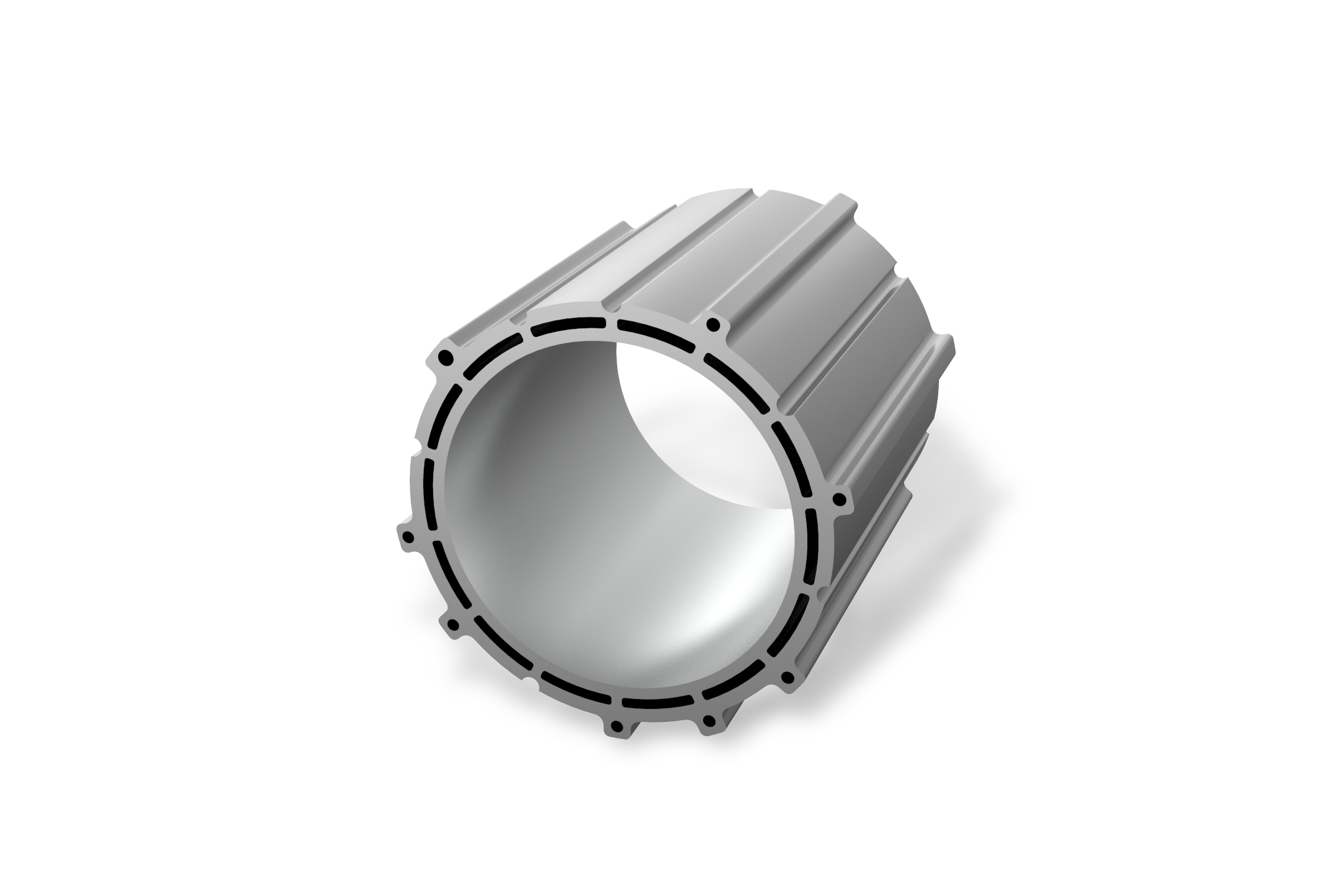

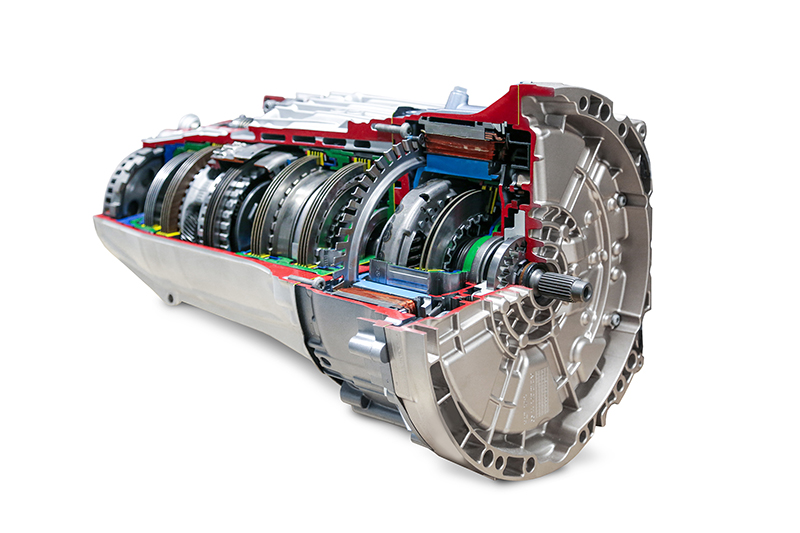

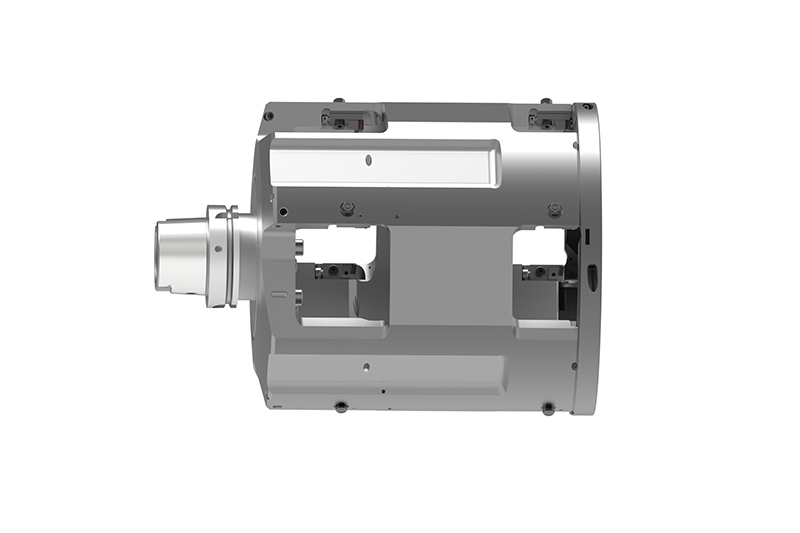

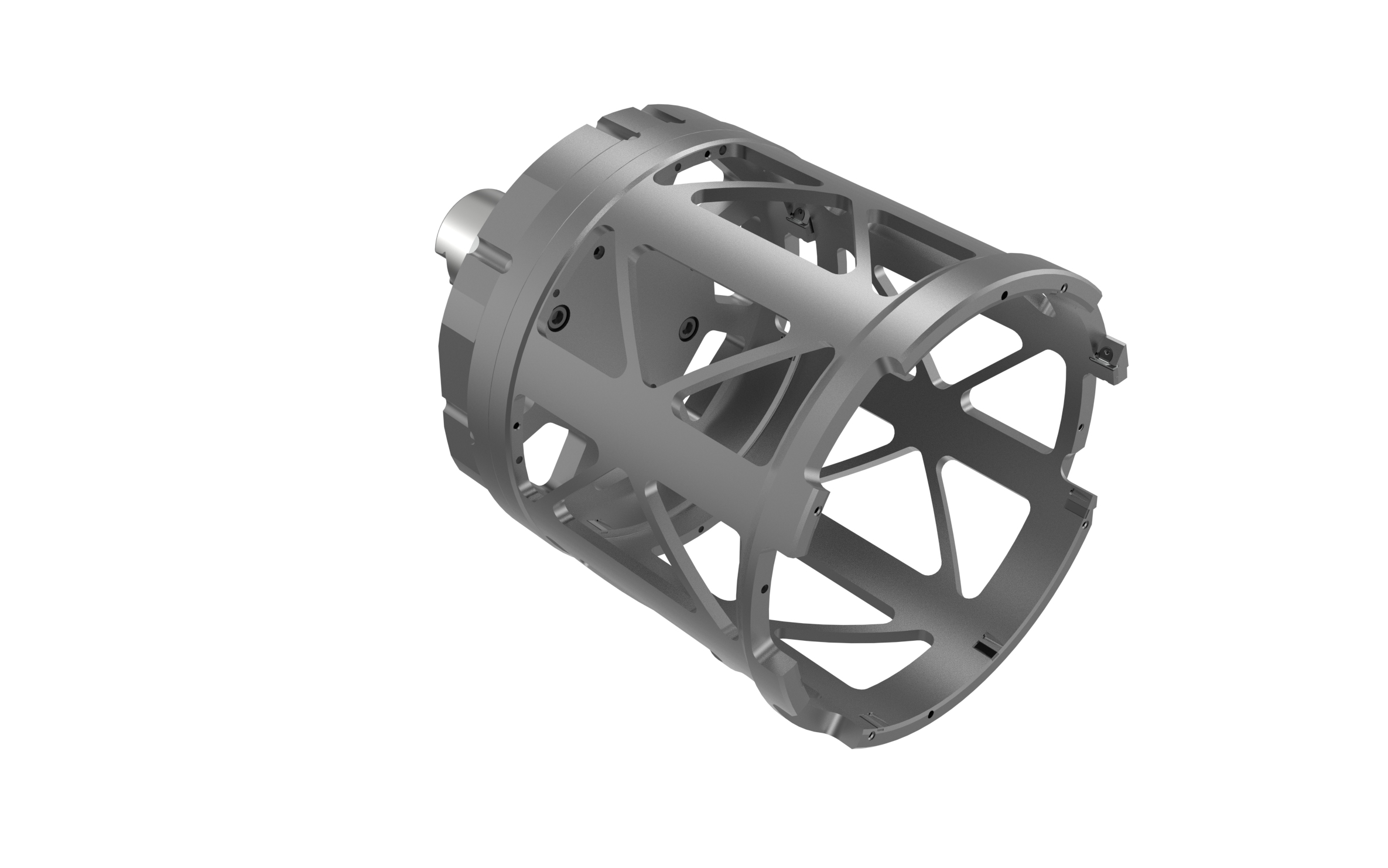

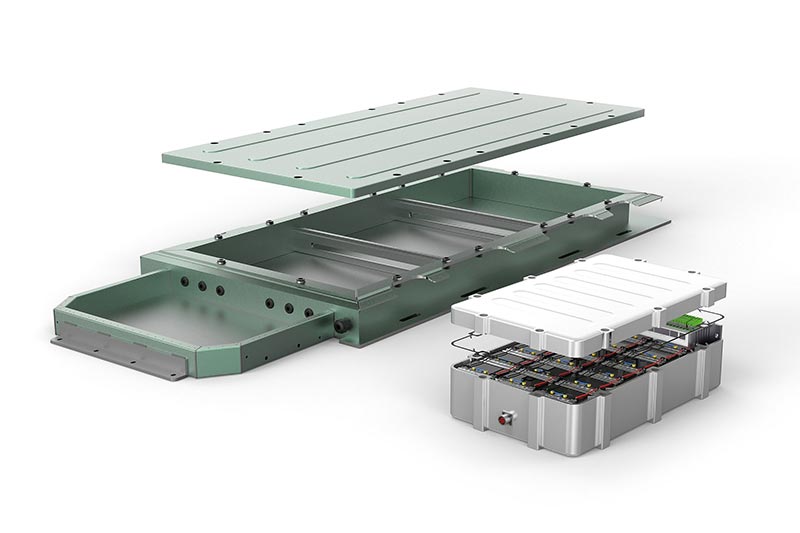

Os fabricantes e fornecedores de automóveis estão enfrentando novos desafios quando se trata de componentes para motores elétricos. O exemplo da carcaça de um motor elétrico mostra o tamanho desses desafios: Em comparação a uma carcaça de transmissão, esta deve ser fabricada dentro de tolerâncias significativamente menores, já que a precisão tem uma influência decisiva na eficiência do motor elétrico.

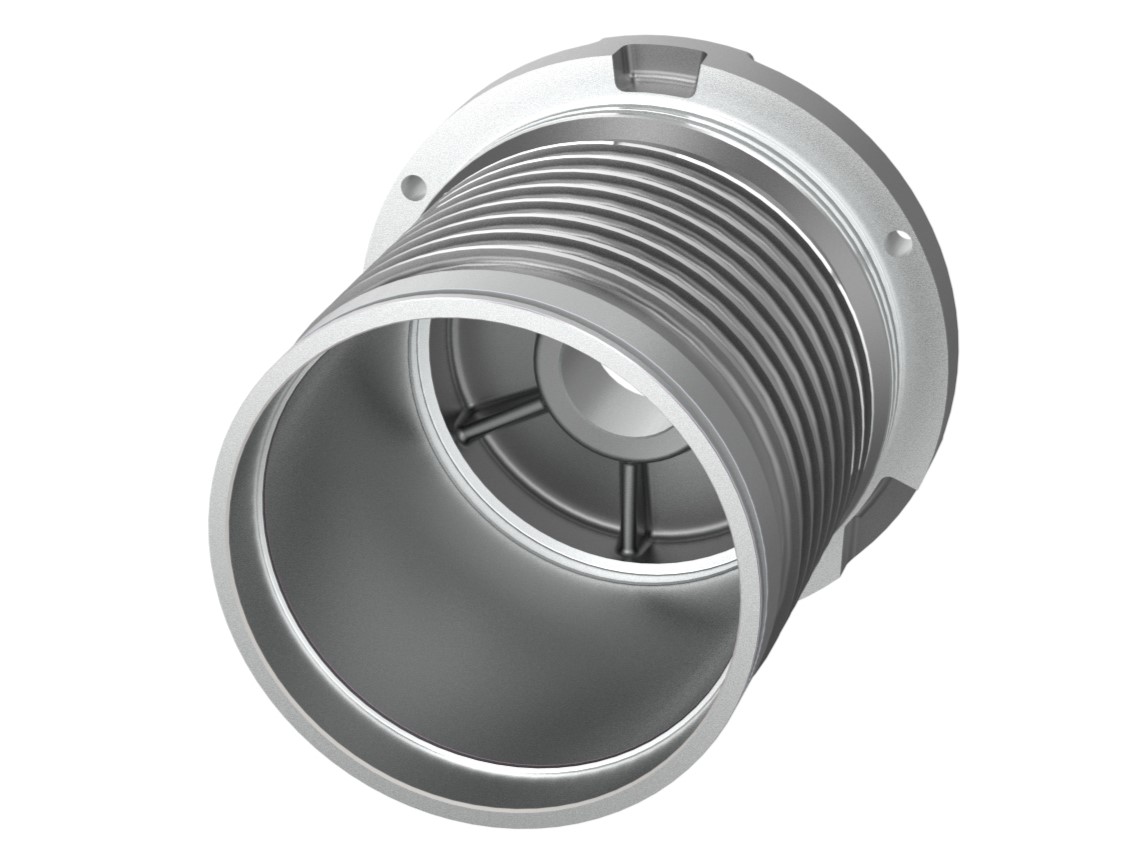

Além disso, devido à estrutura especial, como canais de refrigeração integrados, a carcaça do motor elétrico é, de modo geral, bem mais fina do que a carcaça de transmissão. Além disso, buchas de rolamento feitas de materiais em aço são pressionadas em algumas dessas caixas. Os escudos de proteção especiais na ferramenta garantem que os cavacos de aço não entrem em contato com os cavacos de alumínio durante a usinagem e as danifiquem.

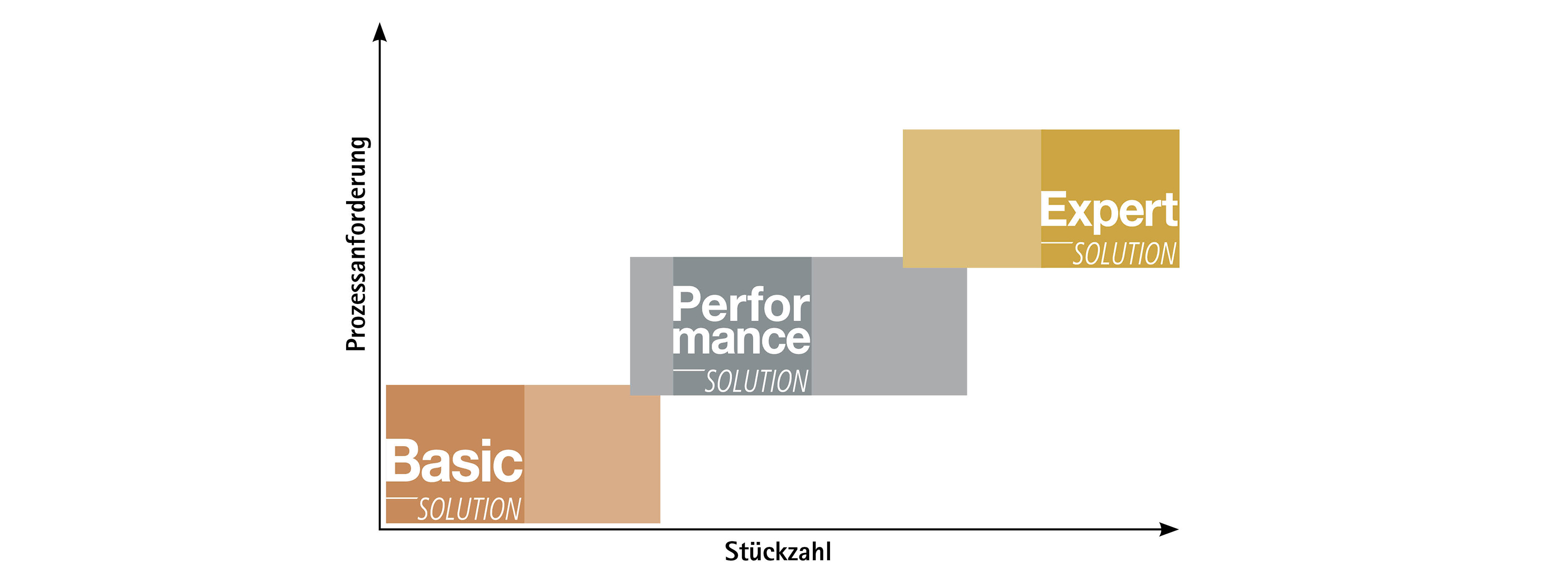

Exigências da usinagem e características dos diferentes tipos de carcaça

Procedimento básico para usinagem da carcaça do estator

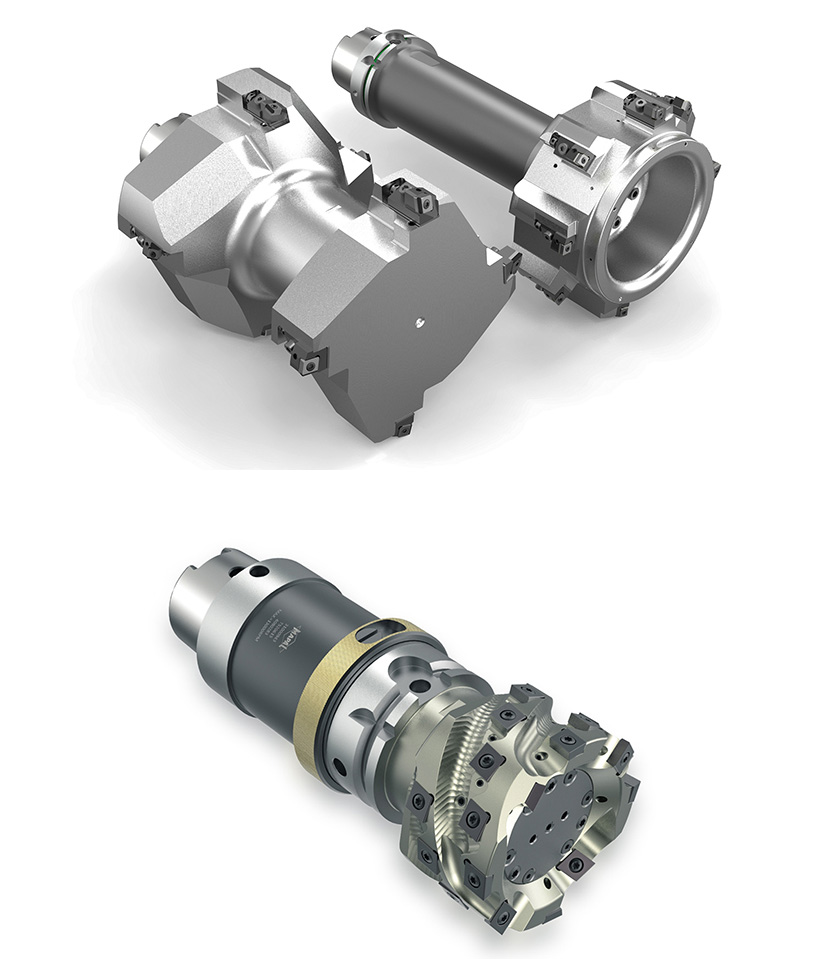

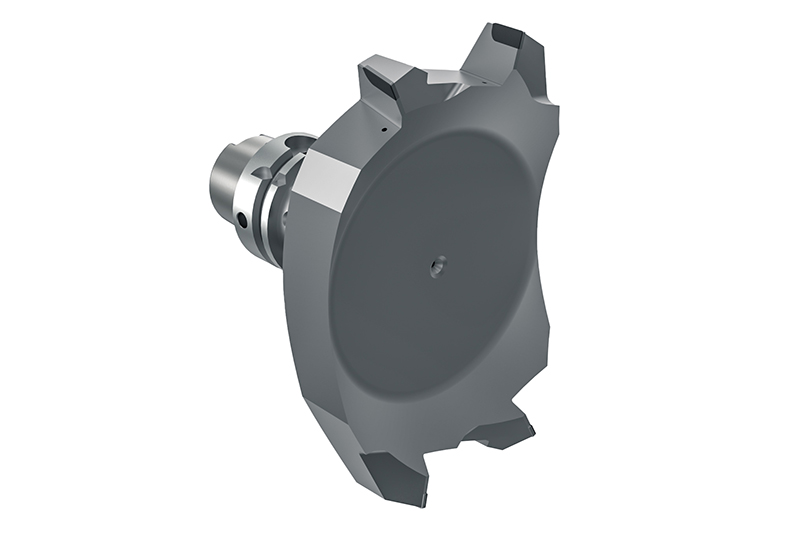

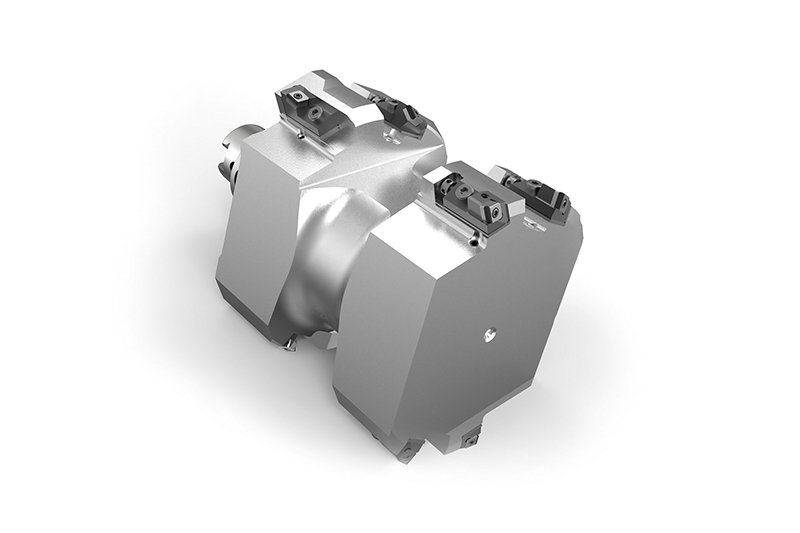

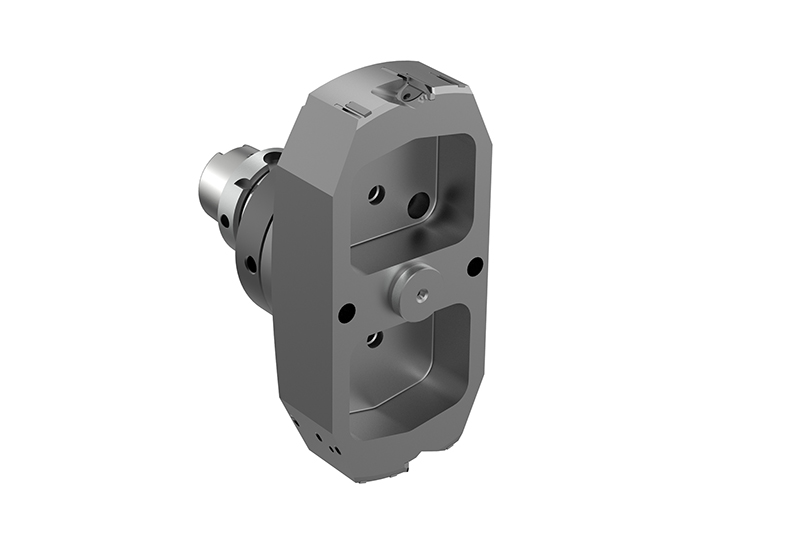

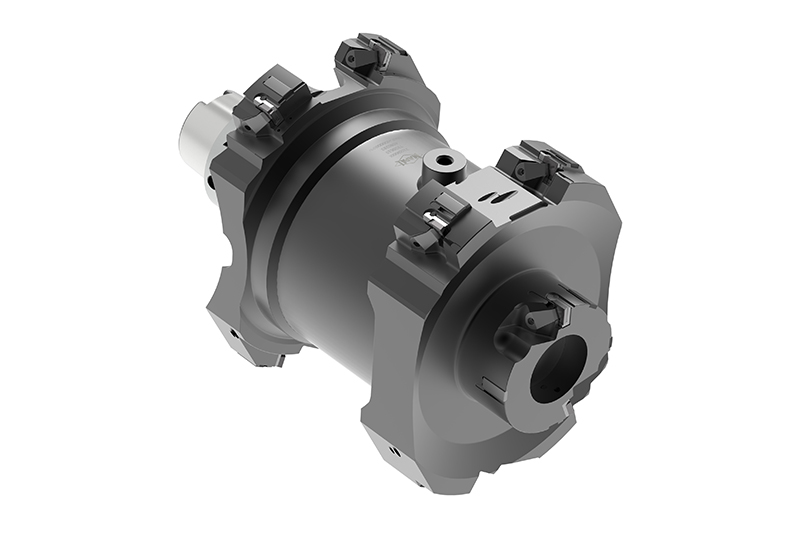

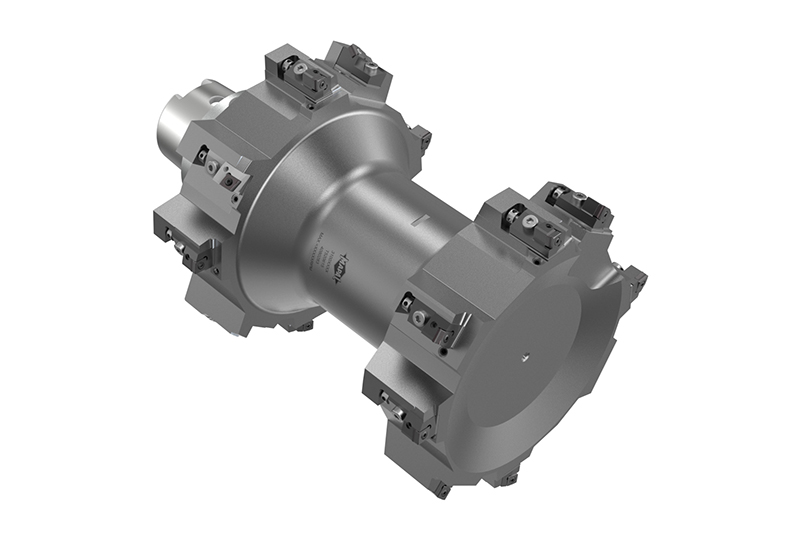

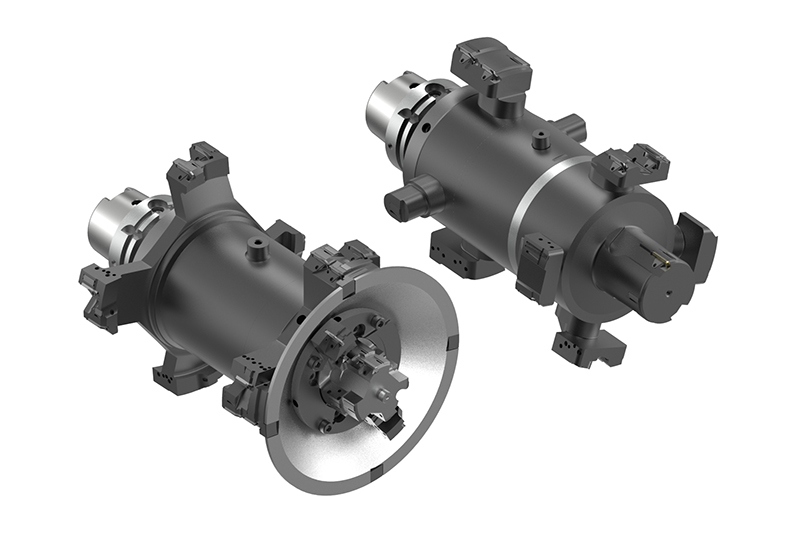

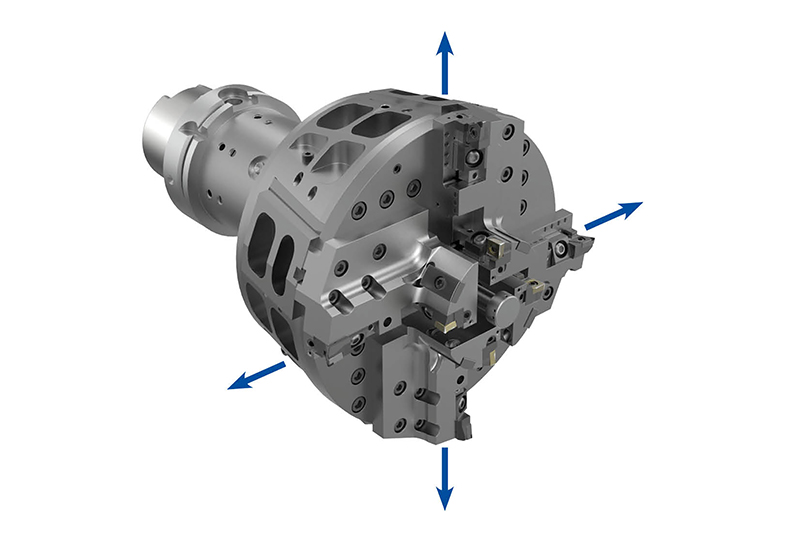

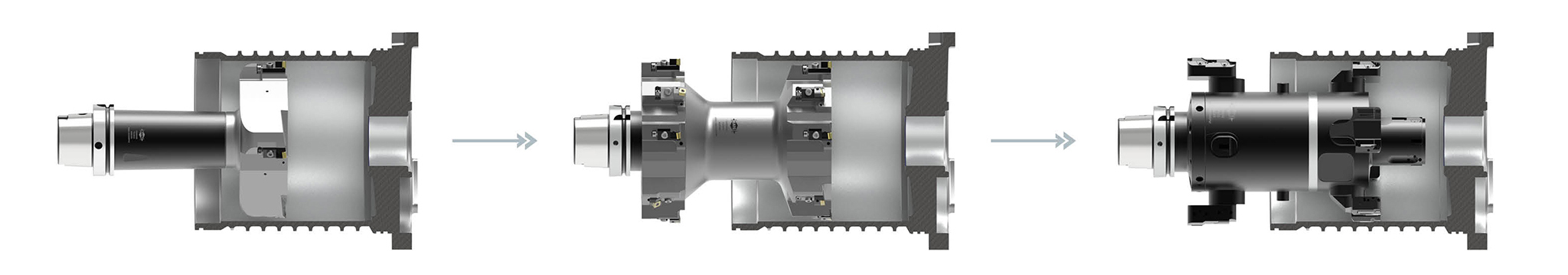

O processo de usinagem e as ferramentas são projetados individualmente, dependendo da situação da medição, do modelo da máquina e da fixação. Desta forma, as forças de corte aplicadas à peça são mantidas tão baixas quanto possível. A usinagem do furo do estator está dividida em três etapas: Pré-usinagem, usinagem de semiacabamento e usinagem de acabamento.

Usinagem externa de carcaças de estator

Soluções de usinagem para...