NeoMill® milling cutters combine productivity and cost-effectiveness

Lavorare nel mondo IT

Stabiliremo insieme la rotta per il tuo futuro, affidandoci all’umanità e alla lungimiranza di un'organizzazione ben studiata. Questo rappresenta la base per una prospettiva previdente e affidabile, nonché per la qualità dei nostri prodotti e sevizi. E noi, in qualità di datore di lavoro e partner tecnologico, ne andiamo molto fieri. Ora vogliamo continuare a crescere, con te nel nostro team.

Non sei solo un appassionato sostenitore della digitalizzazione, ma contribuisci anche a crearla scrivendo da zero ogni riga di codice? Questo ti rende perfetto per il nostro team: perché abbiamo posto la digitalizzazione al centro delle nostre competenze e dei nostri servizi. Lavoriamo a livello internazionale, in team agili e con strumenti e strutture all’avanguardia. Ciò si traduce in progetti e opportunità di carriera stimolanti – per te insieme a noi.

AT A GLANCE

-

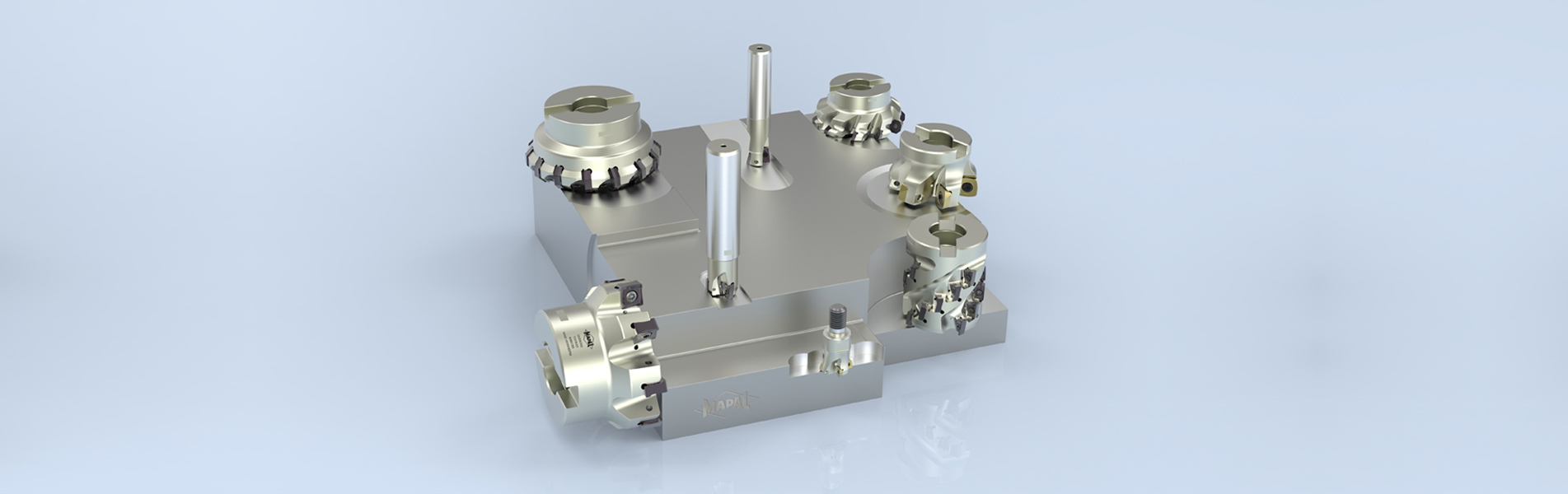

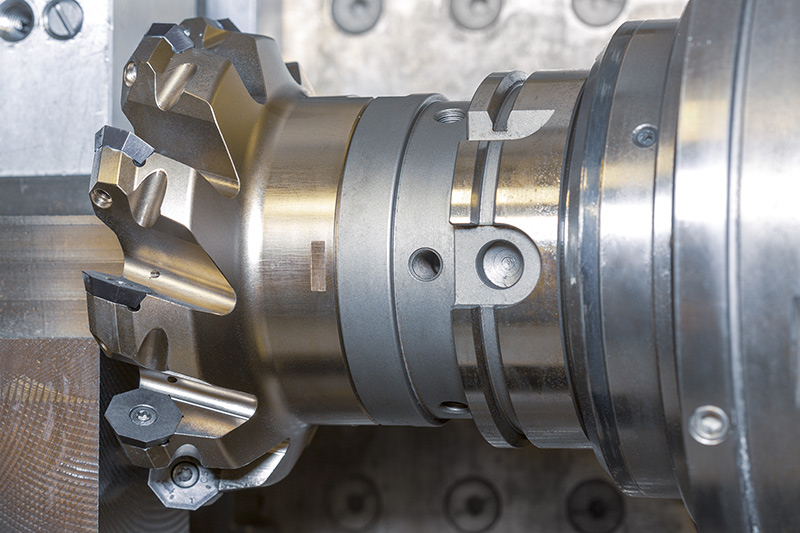

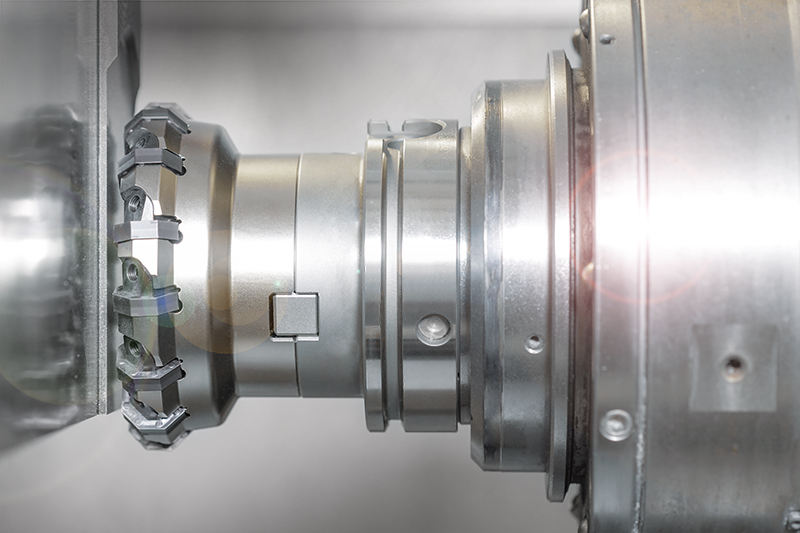

Milling cutter range with compacted radial indexable inserts

- Face, shoulder, slot and shell end face milling cutters

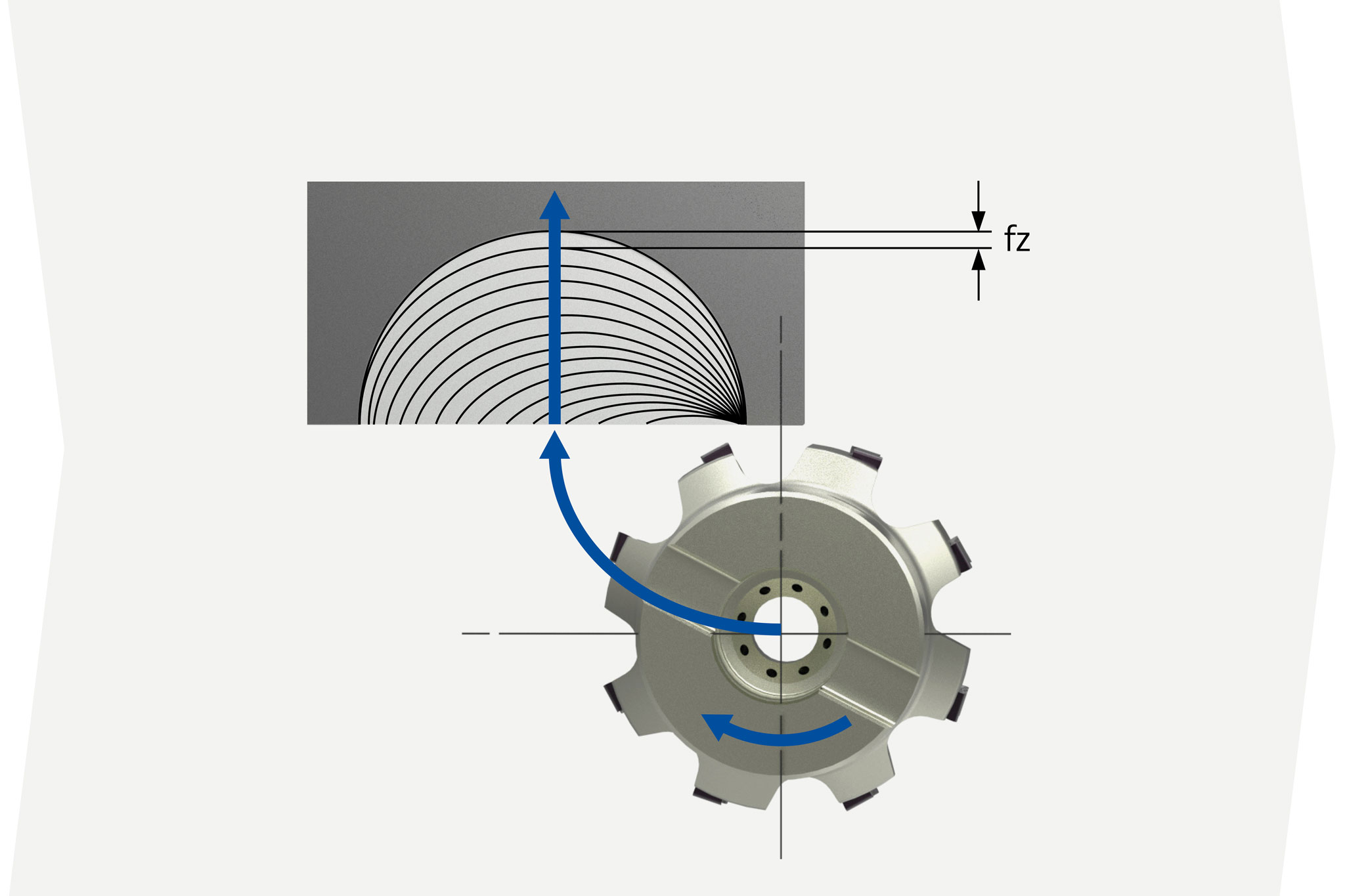

- For roughing and medium machining with one tool

- Positive and negative indexable inserts made from different PVD and CVD cutting materials

ADVANTAGES

- Indexable inserts for maximum efficiency also in difficult machining conditions

- Very high surface quality due to indexable inserts with wiper component

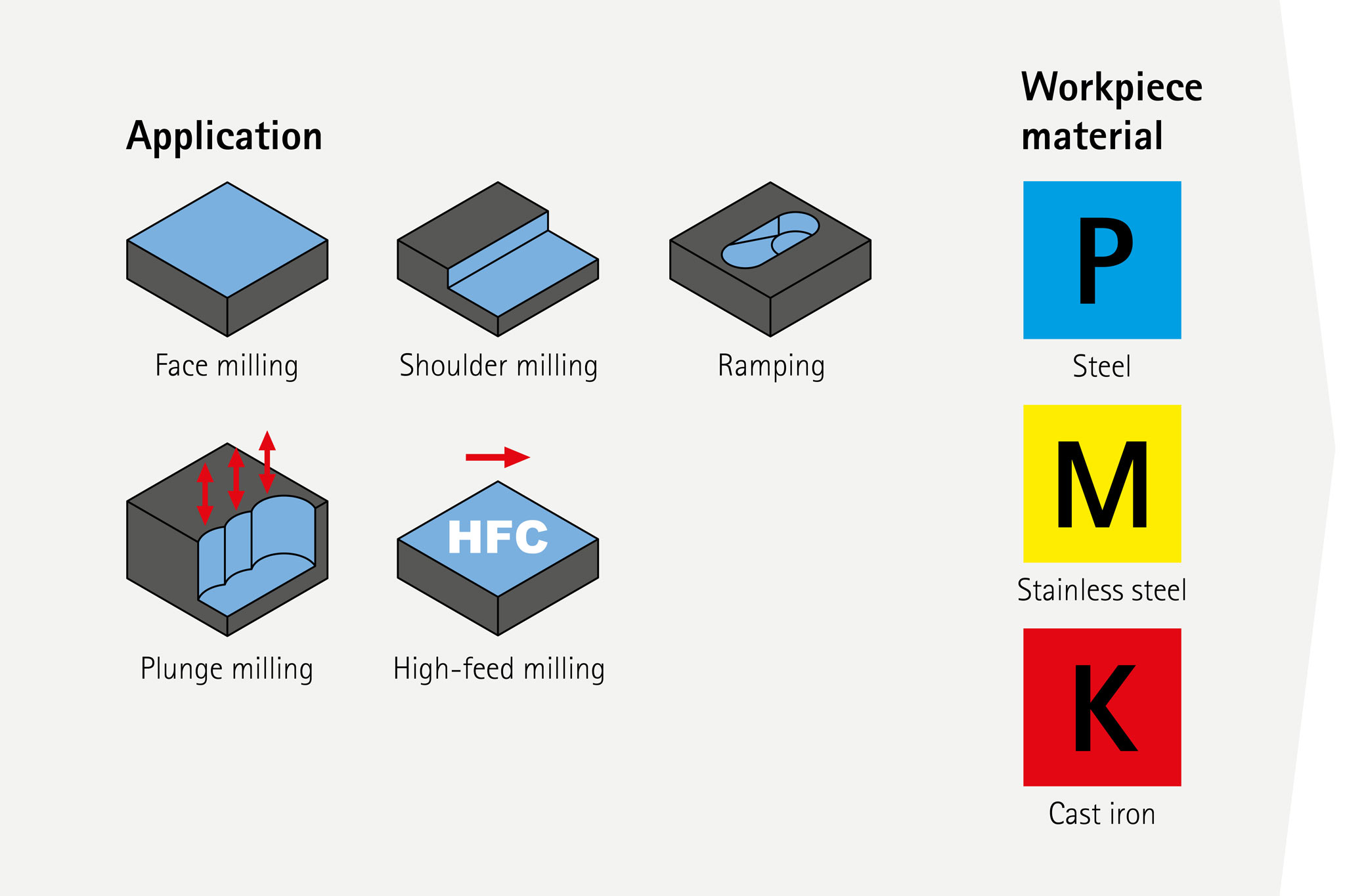

- For all applications in cast iron, steel and stainless steel, as well as heat-resistant cast steel (turbocharger materials)

- High cutting volume

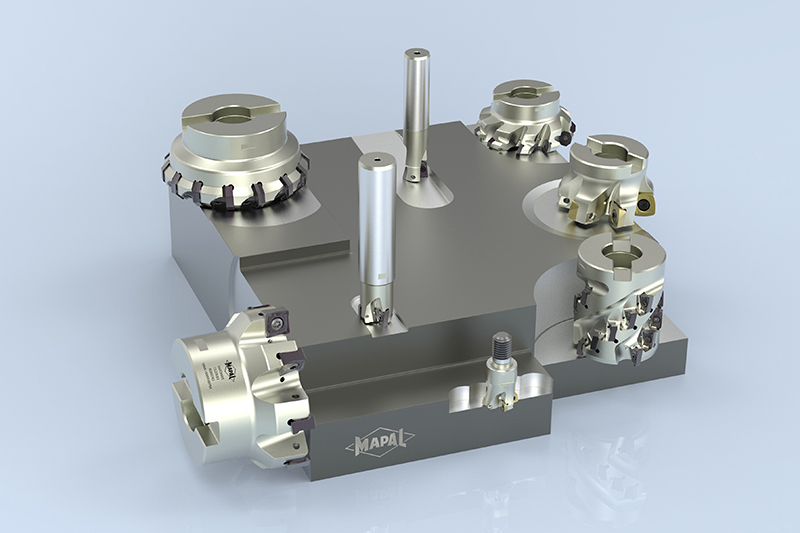

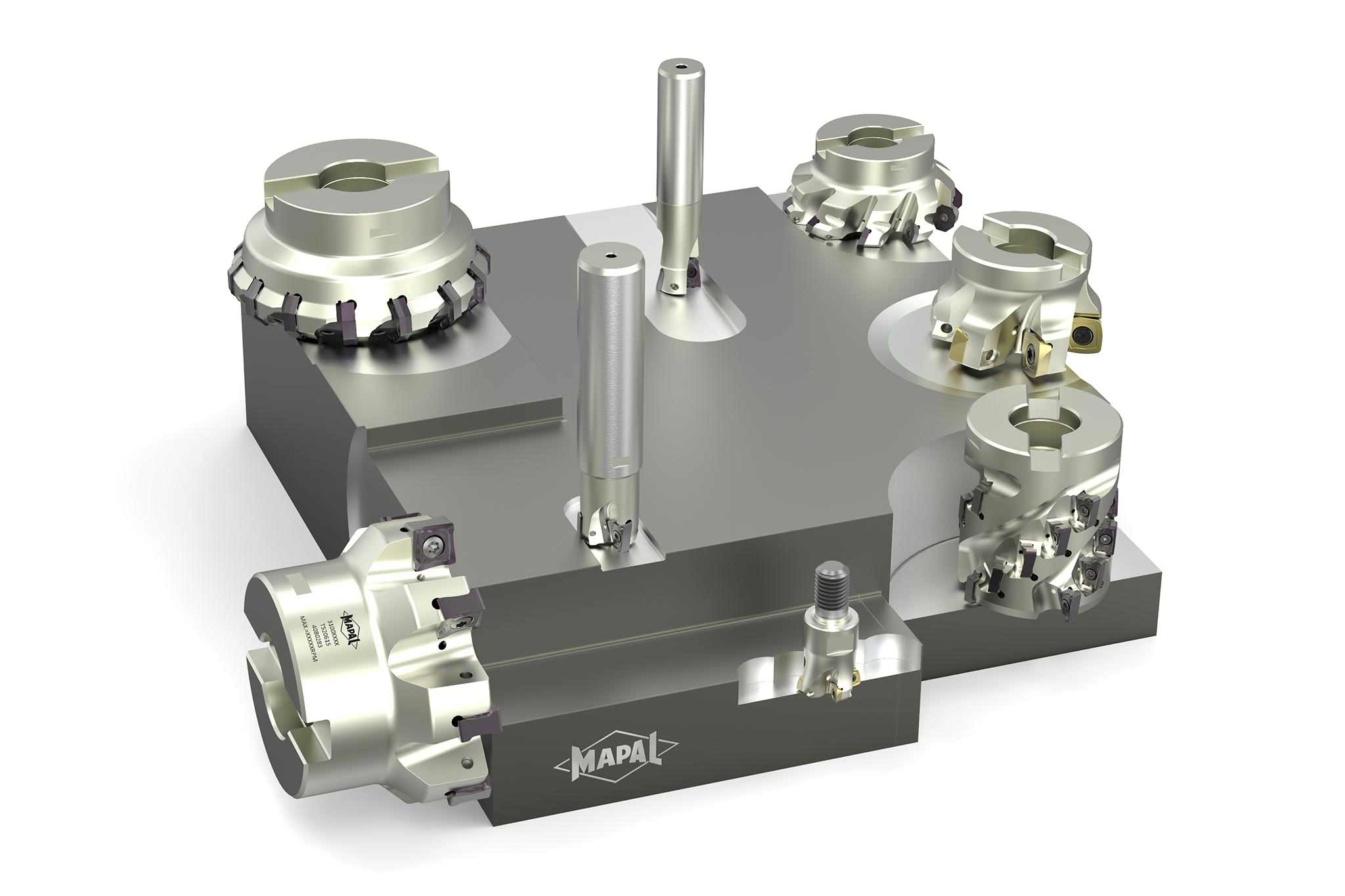

NeoMill® standard programme

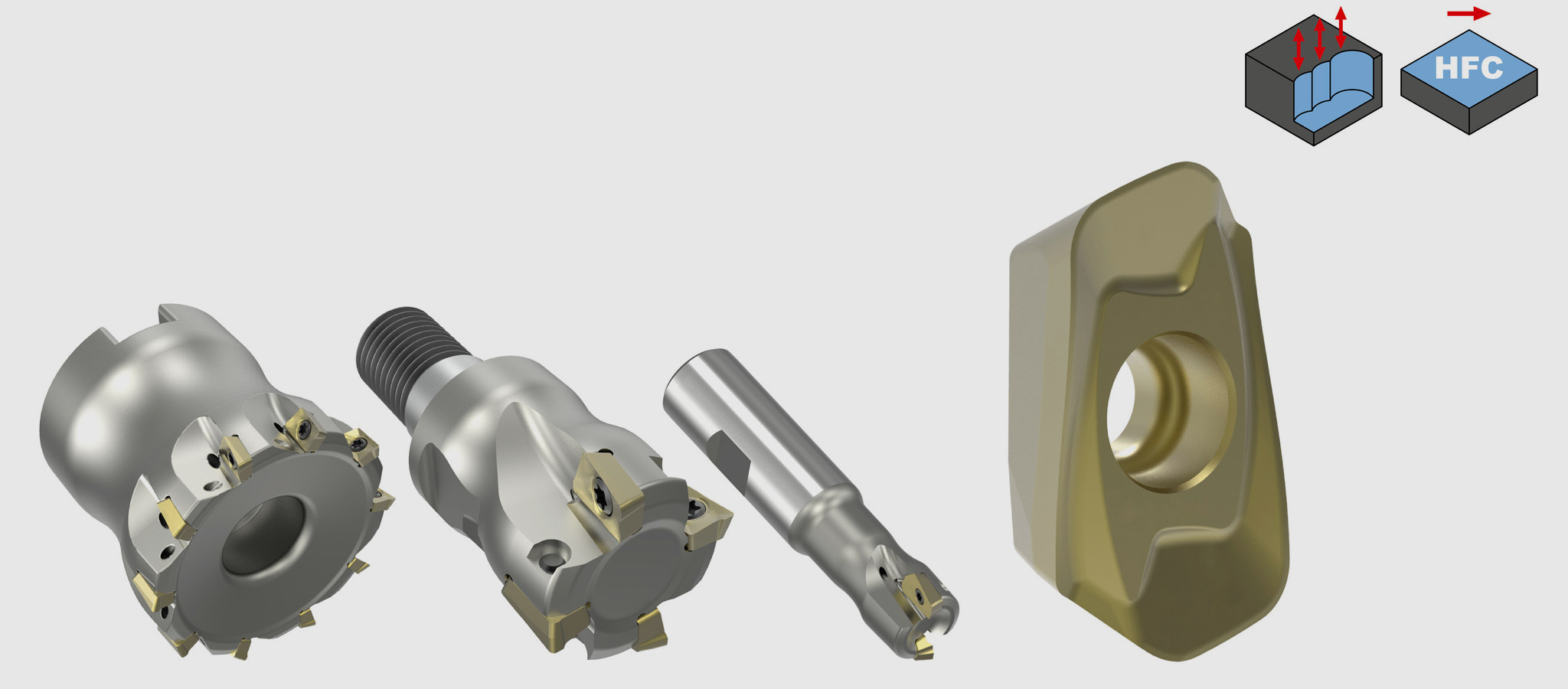

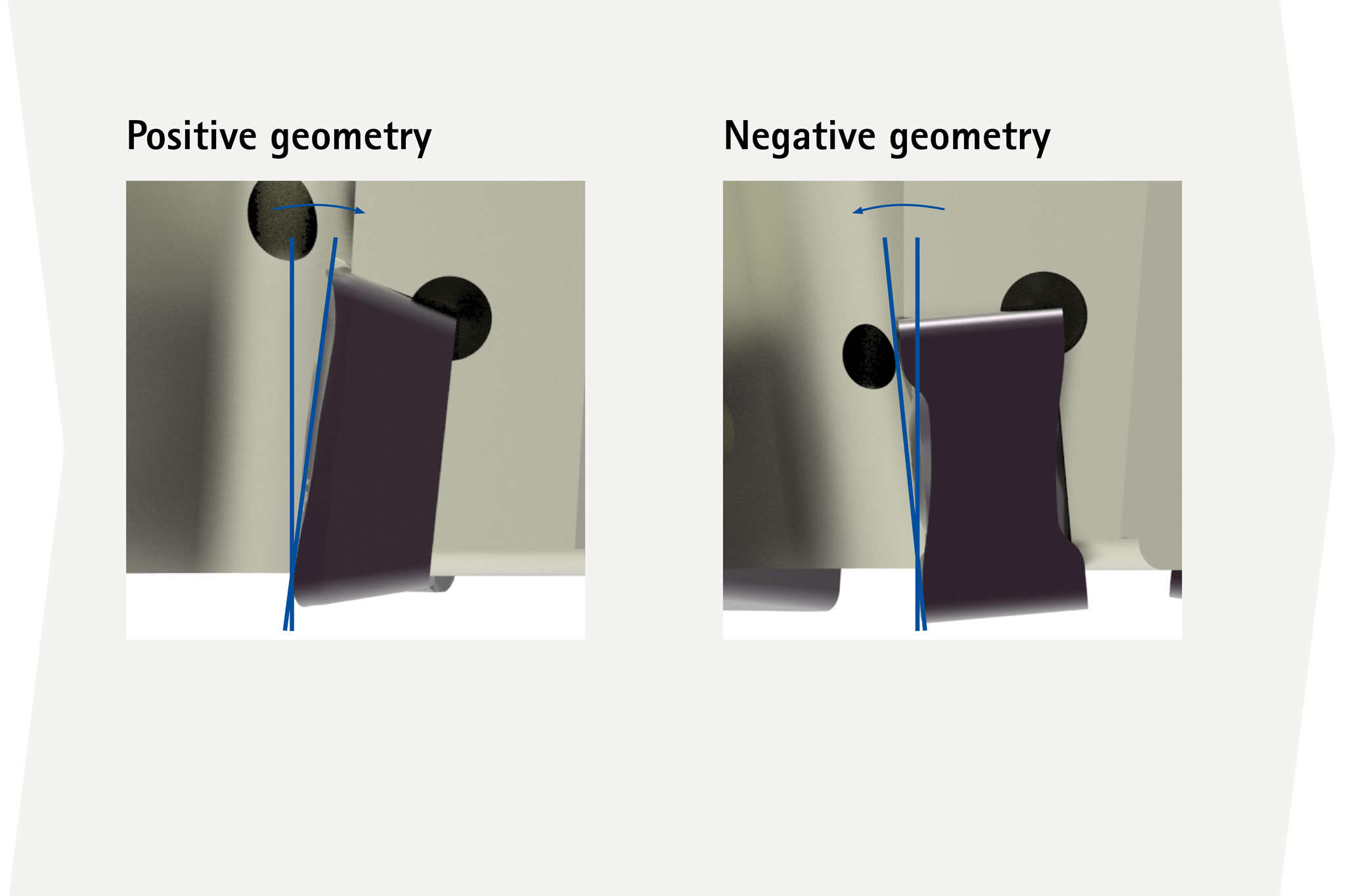

For all milling cutters, MAPAL offers a wide range of indexable inserts – each in a positive and a negative design. In addition, there are cutting edges with a wiper portion, which achieve good surface qualities even without being set.

The negative inserts do not have a clearance angle and can therefore be designed with cutting edges on the contact surface. If the basic shape is the same, negative inserts thus have double the number of cutting edges compared with their positive counterparts. In combination with the high tool life of the indexable inserts, this makes the negative indexable inserts particularly cost-effective.

- Face milling cutters

- Shoulder milling cutters

- Shell end face milling cutters

- High-feed milling cutters

Applications

Selection steps for the NeoMill® milling cutter

Innovative and reliable machining solutions require a holistic understanding of the process

-

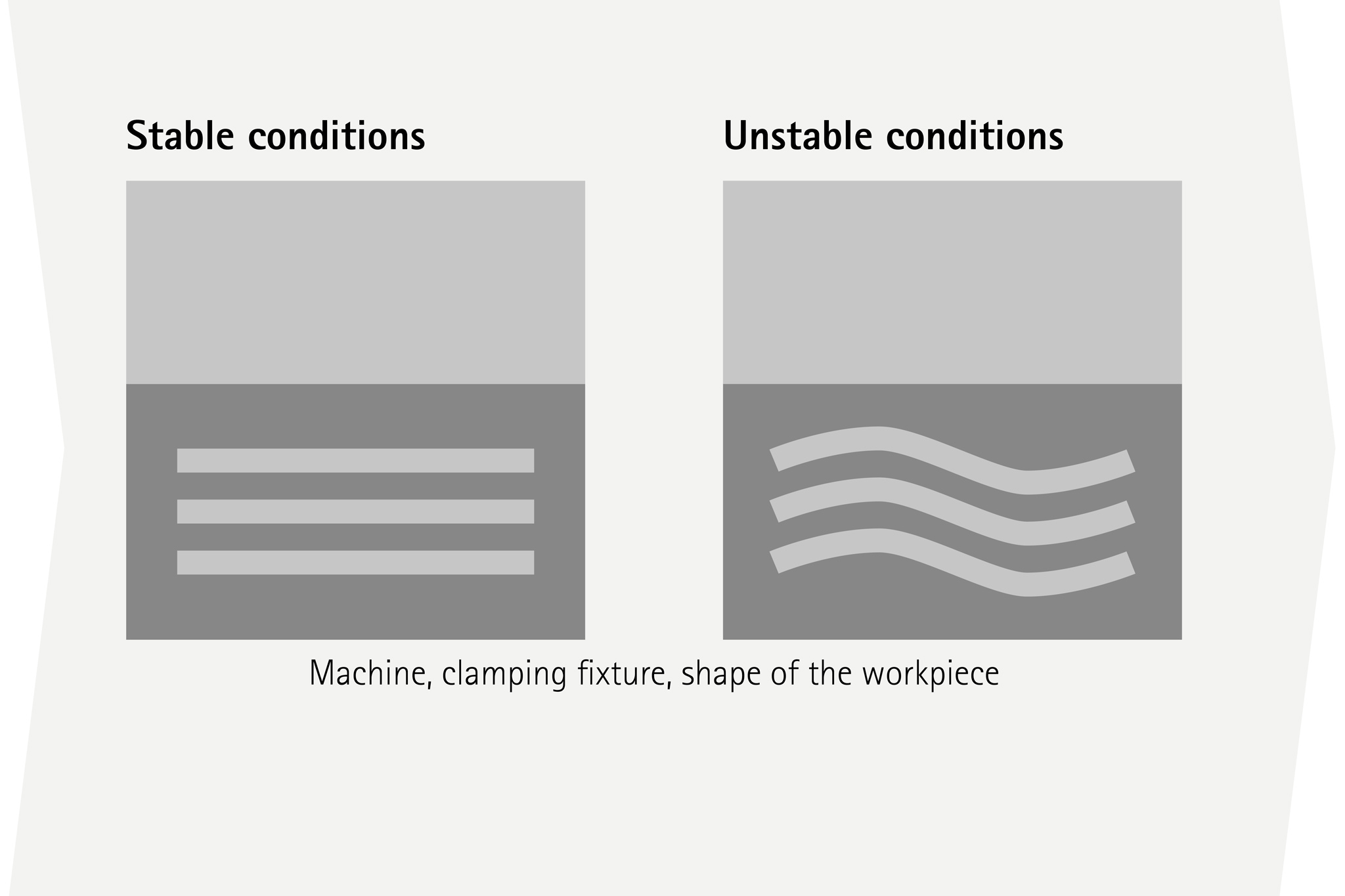

Milling application / Clamping setup

Component requirements and clamping concept -

Machining strategy

Tool selection and design of the milling strategy -

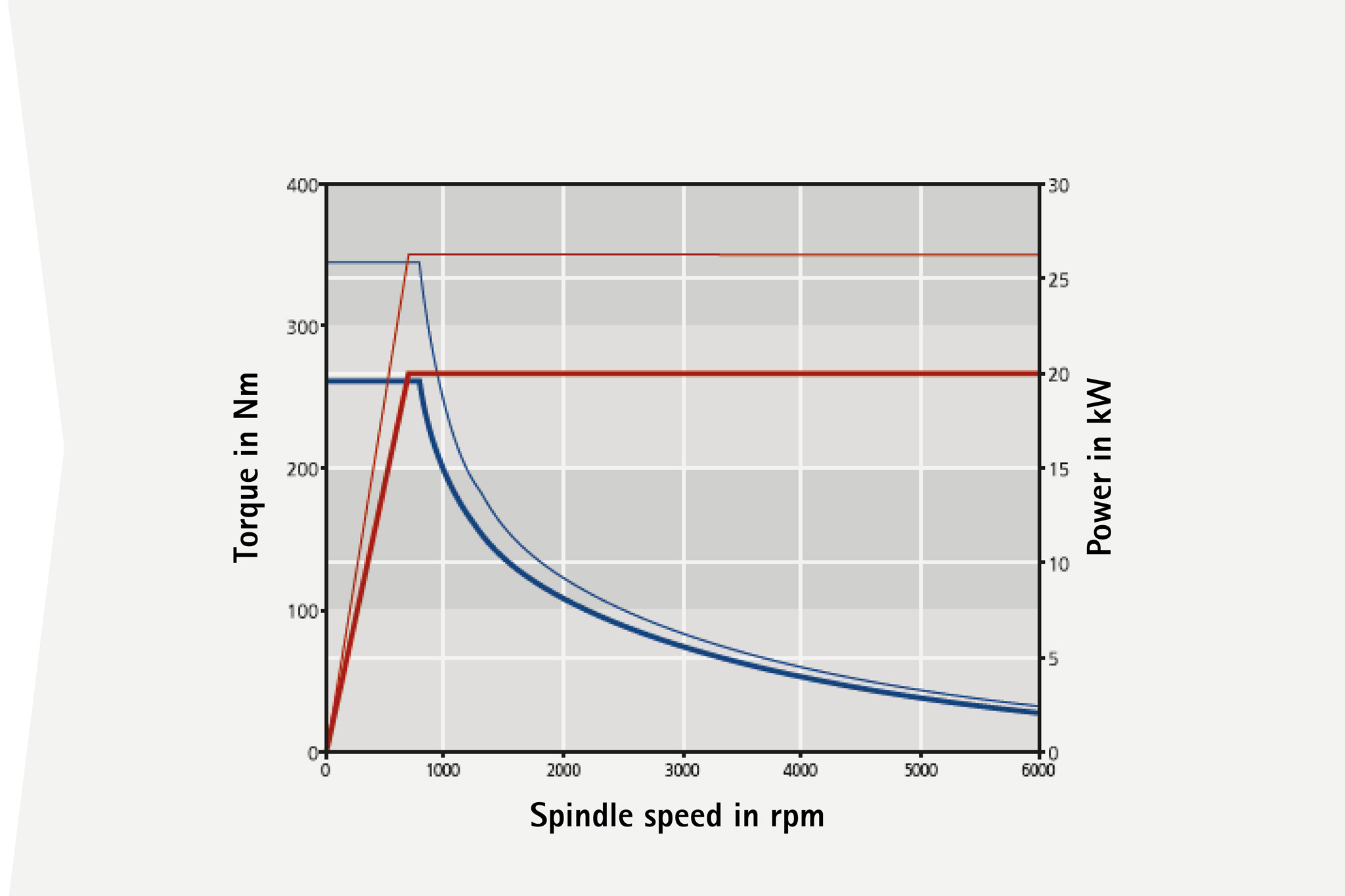

Increase in productivity

Analysis and optimization of cutting parameters and cycle time -

Standard

programmeTools and indexable inserts available from stock -

Process reliability & cost-effectiveness

Support during production and cost-effectiveness calculations -

Partnerschaftliche Zusammenarbeit

Enger Kontakt und Optimierungspotentiale verbessern

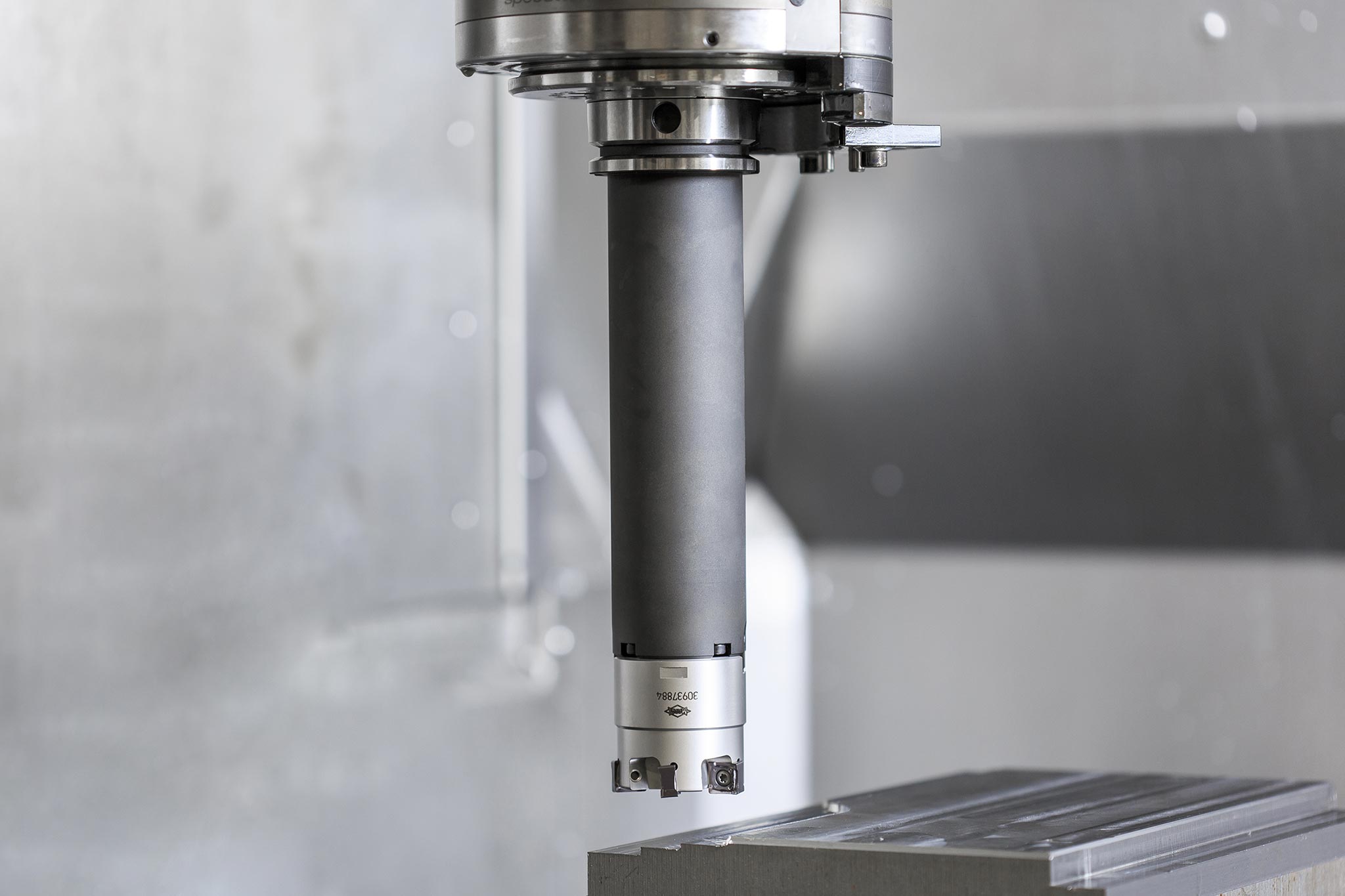

Avoid vibrations using a vibration dampening system

ITの世界で働く

一緒に未来への道を切り開いていきましょう。そのためには人間性、先見性、そして考え抜かれた組織が必要です。これらはすべて、将来を見据えた信頼性の高い視点と、製品やサービスの品質の基礎を形成します。これに関して私たちは雇用主として、また技術パートナーとして、常に誇りに思っています。今、私たちはあなたと一緒にチームでさらに成長したいと考えています。

あなたはデジタル化の重要な推進者であるだけでなく、コードの一行一行によりゼロからデジタル化を実現しているのです。私たちは、デジタル化を自分たちの能力とサービスの中核に据えているので、あなたは私たちのチームに完全に適合します。私たちは、国際的に活動し、アジャイルチームで最新のツールやフレームワークを使って仕事をしています。その結果、やりがいのあるプロジェクトや開発の機会を私たちと一緒に得ることができるのです。

担当連絡先

担当者

Heiko Rup Product and Application Management heiko.rup@mapal.com Phone: +49 7361 585 3034