Empower Your Aluminium Machining

鍵となるエンジニアリング

アルミニウム加工用ツールの設計、製造、使用において数十年の経験を持つマパールは、アルミニウム部品加工をリードする技術パートナーです。お客様に最適な加工プロセスを提供するため、マパールは包括的な製品およびアプリケーションのポートフォリオに加え、市場、材料、エンジニアリングに関する専門知識を提供しています。加工プロセスの潜在能力は、あらゆる影響因子の相互作用とパートナーシップに基づく協力によってのみ発揮されます。

お客様重視

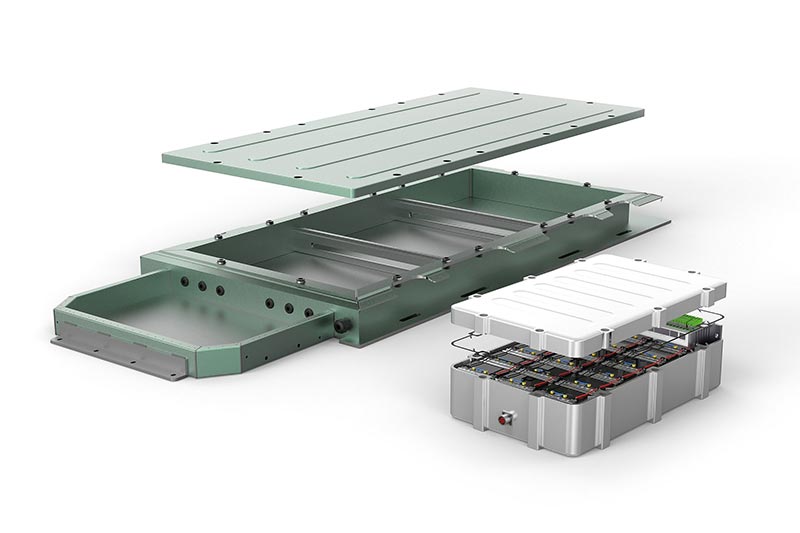

産業および部品

Challenges of aluminium machining

製品と用途

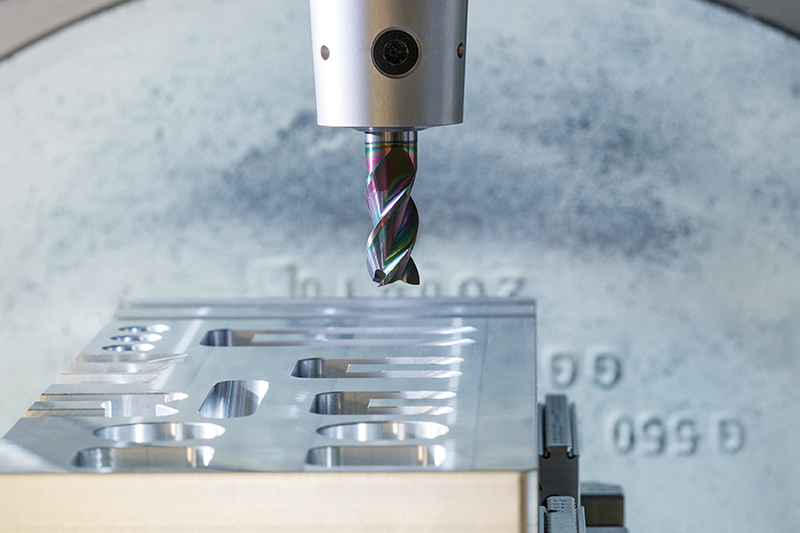

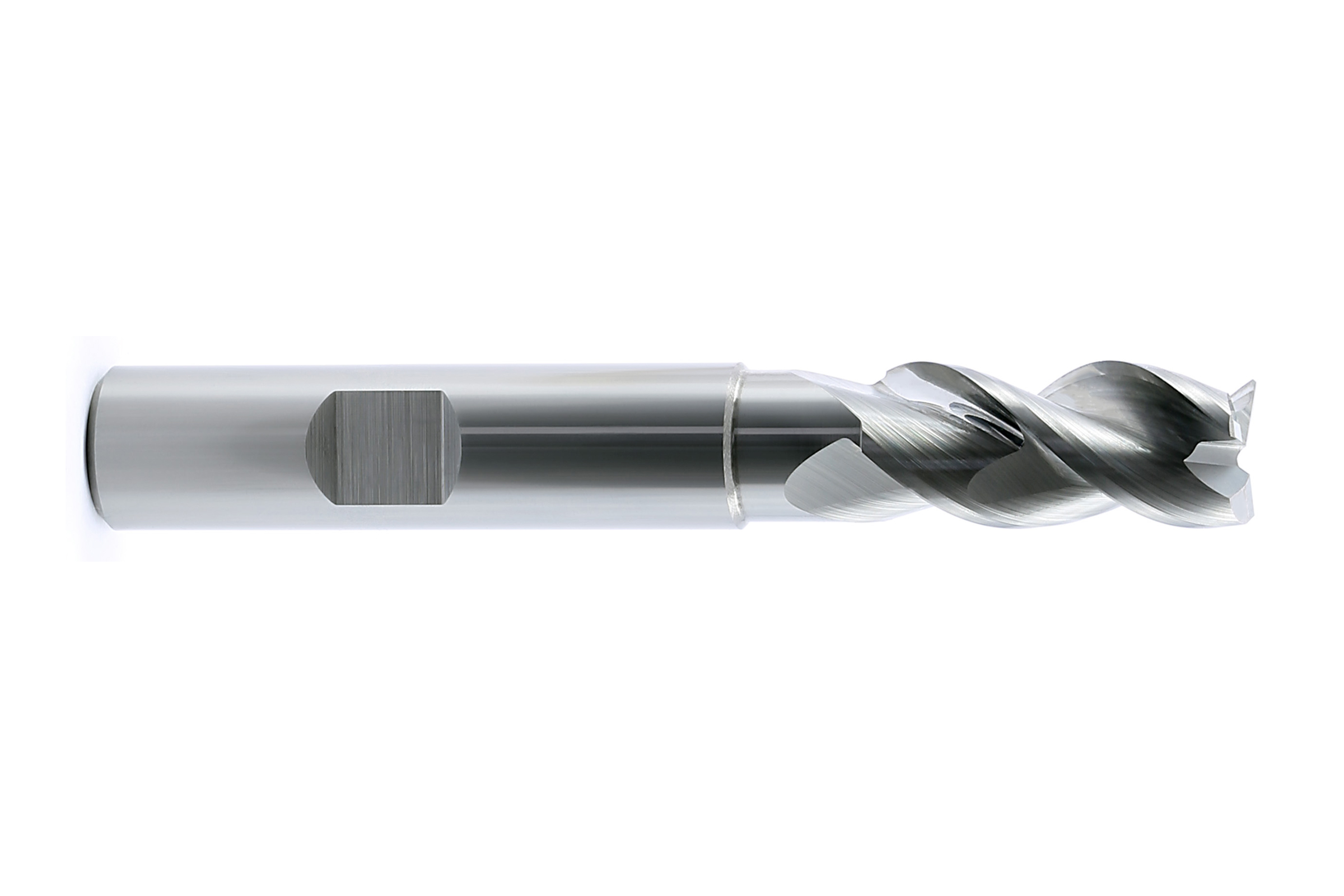

超硬ソリッドミリングカッタ

PCDミリングカッタ

インサートを使ったミリングカッタ

ドリル

铰孔

Spannen

Beispiele aus der Praxis

MAPAL Services

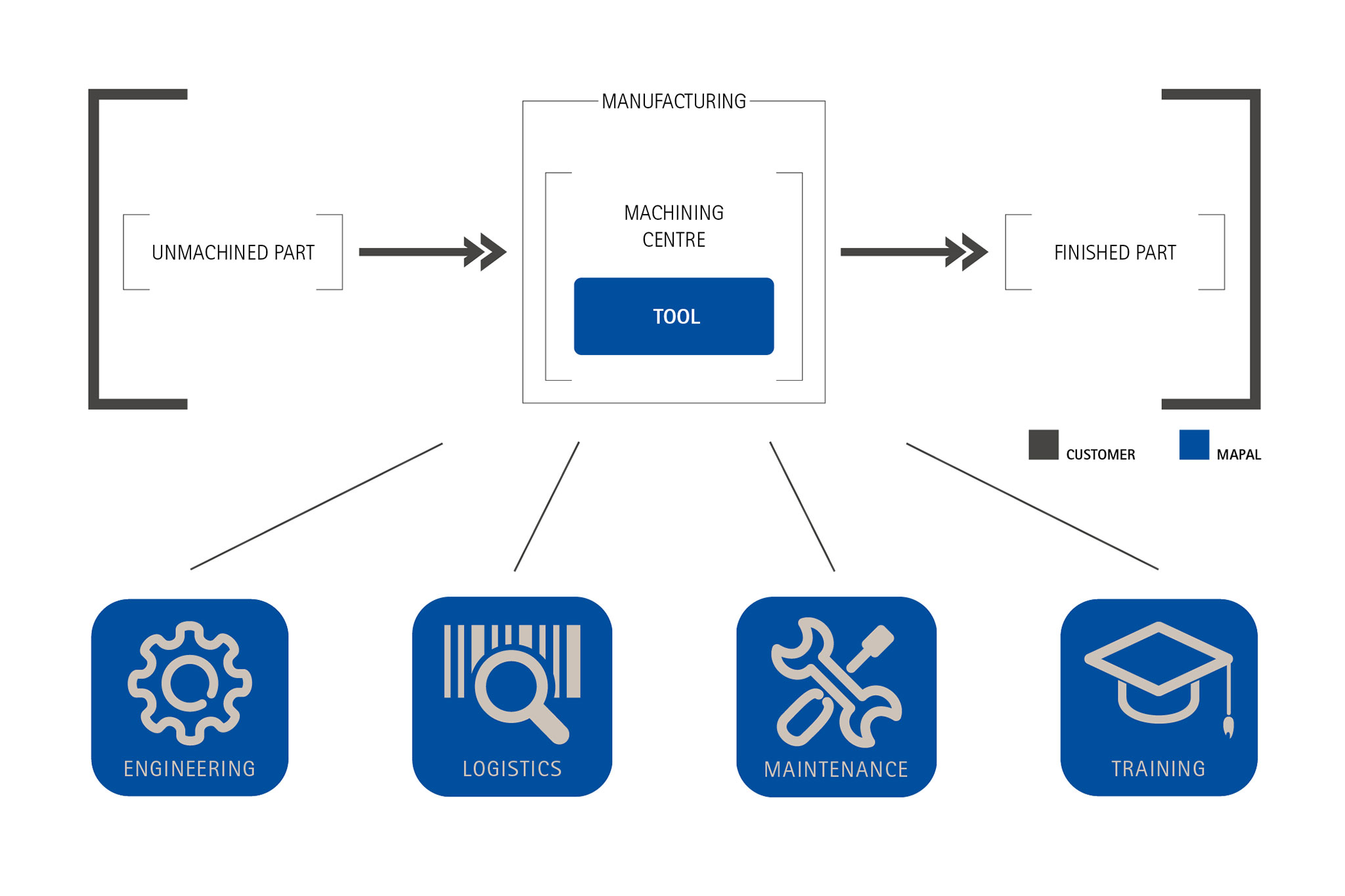

With the engineering service module, MAPAL guarantees fast, precise and safe manufacturing. Further savings potential can be tapped in the area of logistics and maintenance. And in the area of training, MAPAL ensures that the specialist know-how it has gathered is transparently and completely available to the customer – this gives customers a decisive lead over their competitors.

All of the services offered by MAPAL focus on optimal processes and comprehensive support on the way to Industry 4.0. The goal is to always significantly assist the customer in achieving smooth, productive and economical manufacturing.

Advantages:

- Solutions for complete workpieces including tools, devices, NC programs and commissioning

- Complete process design and implementation from a single source

- Fast and flexible on-site support worldwide

- Efficient and cost-optimised tool technology

- Optimum coordination of tool, workpiece, equipment and machine

- Highest product quality, process reliability and cost-effectiveness right from the start

- Fast throughput from planning to implementation with maximum planning security

/-P3A1692-1-.jpg)