22.08.2022

Neuer Dreh für die E-Mobilität

Cost-per-Part bei der Bearbeitung von Statorgehäusen im Fokus

Wenn sich ein Hersteller von Werkzeugmaschinen und ein für seine Auf- und Feinbohrwerkzeuge bekannter Werkzeughersteller für ein gemeinsames Projekt zusammenfinden, sind außergewöhnliche Ergebnisse vorprogrammiert. NILES-SIMMONS und MAPAL haben gemeinsam einen Prozess entwickelt, der die Bearbeitungszeit von Statorgehäusen für Elektromotoren aus der E-Mobility-Branche deutlich reduziert und dabei mit innovativen Details aufwartet.

Der Wandel in der Automobilindustrie vom konventionellen Verbrennungsmotor hin zum Elektroantrieb wird immer deutlicher. NILES-SIMMONS stellt sich diesem Umbruch und zielt mit effizientesten Herstellungsverfahren auf die Teilefertigung für die E-Mobility-Branche, um an die erfolgreichen Zeiten in der Kurbelwellenfertigung nahtlos anzuknüpfen.

Der überwiegende Teil der von NILES-SIMMONS in Chemnitz gebauten Maschinen dient der Bearbeitung rotationssymmetrischer Werkstücke. Während hier die Drehbearbeitung im Vordergrund steht, konzentriert sich MAPAL als Werkzeughersteller überwiegend auf kubische Bauteile, die gebohrt, gerieben und gefräst werden. Vor diesem Hintergrund ist es wenig verwunderlich, dass es zwischen den beiden Unternehmen in der Vergangenheit wenig Berührungspunkte gab. Das sollte sich bei der EMO 2019 ändern. Am Messestand von MAPAL hat NILES-SIMMONS, ein Exponat entdeckt, das als Drehteil identifiziert wurde: ein Statorgehäuse für Elektromotoren. MAPAL hatte bis dahin die Feinbohrwerkeuge für die Bearbeitung der Teile auf Fräszentren als sehr effizienten, hochgenauen Prozess in der Industrie etabliert.

Vorteilhafte Kombination aus Drehen und Auf- beziehungsweise Feinbohren

Topfförmige Bauteile wie Statorgehäuse sind eine sehr häufig eingesetzte Bauform für Elektromotoren in der Automobilindustrie. Das dünnwandige Aluminiumgehäuse ist außen mit Rippen für den Kühlkreislauf versehen und wird in das größere Motorgehäuse montiert. „Wir haben hier ein rotatorisches Werkstück mit einer rückseitigen Unwucht, das gedreht werden kann, aber aufgrund der hohen Durchmessergenauigkeit sowie den vom Markt geforderten Form- und Lagetoleranzen auf- und feingebohrt werden muss“, beschreibt MAPAL Gebietsverkaufsleiter André Ranke die Ausgangslage der Entwicklungspartnerschaft. Für die Versuche, die im Rahmen des Projekts bei NILES-SIMMONS zusammen mit Technikern von MAPAL stattfanden, kam kein Kundenwerkstück, sondern ein von MAPAL entworfener Dummy zum Einsatz, der alle seriennahen Anforderungen abbildet. Die Innendurchmesser bewegen sich hierbei im Bereich von 220 mm bis 231 mm, die Außendurchmesser zwischen 250 mm und 260 mm. Es werden innen und außen Passungstoleranzen im IT6-Bereich gefordert, sowie Zylinderformen zwischen 20 und 30 µm. Die Konzentrizität zwischen den verschiedenen Durchmessern ist teilweise auf 0,05 mm eingeschränkt.

Alle Werkzeuge sind bereits in der Maschine

Die vertikale Bearbeitung bietet Vorteile. Zum einen eine platzsparende Verkettung der einzelnen Bearbeitungseinheiten, der optimale Transport von Spänen und Prozesshilfsstoffen sowie eine kompakte Maschinenbauweise mit geringer Aufstellfläche inklusive einem Pick-up System.

„Beim Drehen ist das Pick-up eine übliche Lösung, wie sie bei vergleichbaren Teilen heute schon vielfach genutzt wird. Diese Beladung ist für eine automatisierte Großserienfertigung von Statorgehäusen ideal konzipiert“, berichtet Thomas Lötzsch, Verkaufsleiter bei NILES-SIMMONS.

Der entscheidende Vorzug des neu entwickelten Prozesses ist die damit mögliche Steigerung der Produktivität. Auf Anhieb ist es gelungen, die Produktionszeit für das Bauteil im kombinierten Dreh-Bohr-Verfahren gegenüber dem konventionellen Drehprozess um 50 Prozent zu verkürzen. Daniel Pilz, der das Projekt bei NILES-SIMMONS leitete, beschreibt, wie die Zeit in den einzelnen Arbeitsschritten eingespart wird, bei denen sich von Fall zu Fall Werkstück, Werkzeug oder beide gleichzeitig drehen.

Bewährte Werkzeuge auf neue Weise eingesetzt

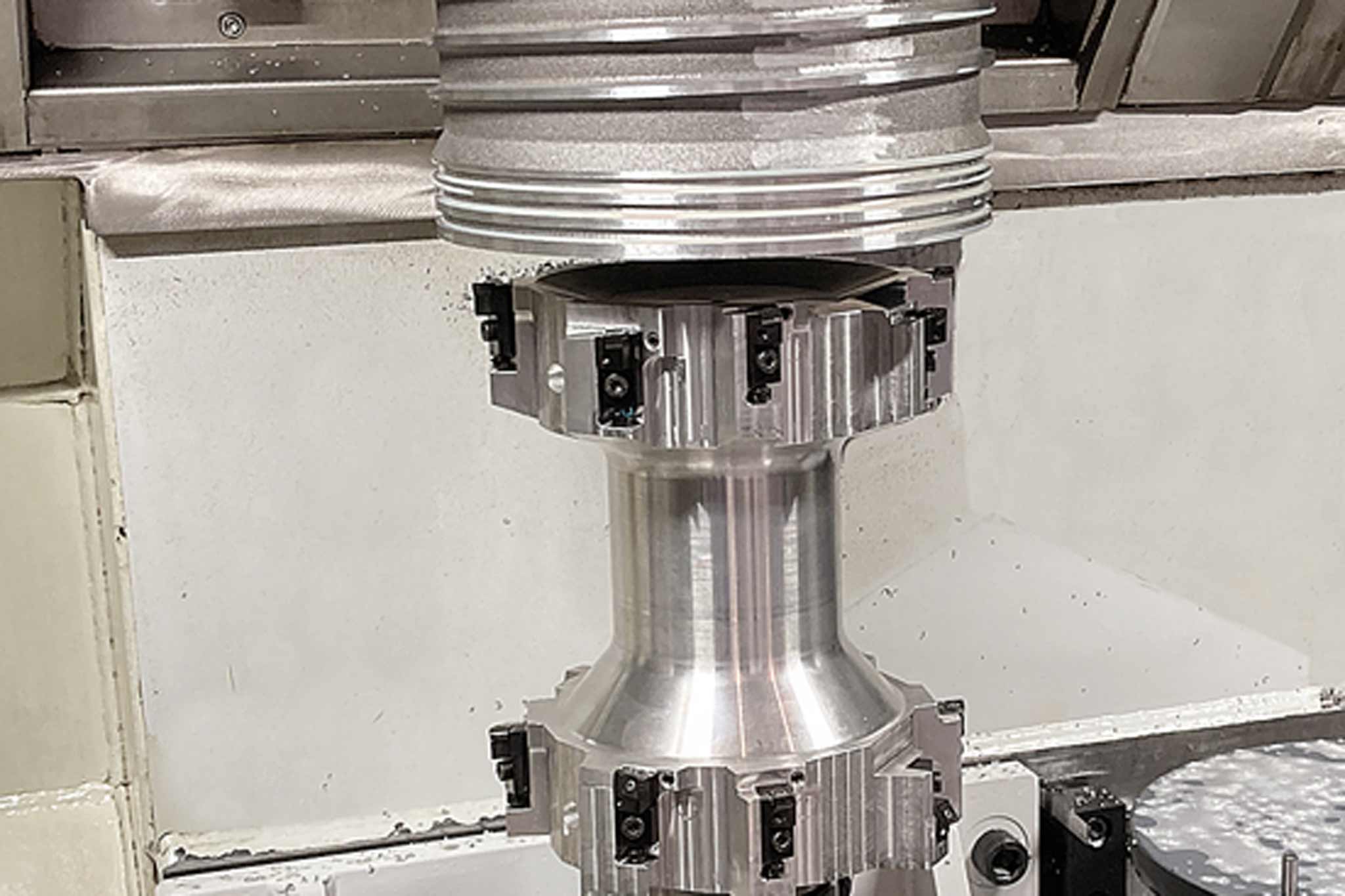

Im zweiten Bearbeitungsschritt kommt ein von NILES-SIMMONS eigens entwickeltes Glockenwerkzeug für die Außenkontur in Kombination mit einem MAPAL ISO-Aufbohrwerkzeug für die Semischlichtbearbeitung des Innendurchmessers zum Einsatz. Die Innen- und Außenseite des Werkstücks werden gleichzeitig bearbeitet. „Die Besonderheit ist, dass ein stehendes Außenbearbeitungswerkzeug am Spindelgehäuse angebracht ist. Die Spindel treibt das Innenbearbeitungswerkzeug an“, beschreibt Daniel Pilz den Aufbau. In den von diesen beiden Werkzeugen gebildeten Ringspalt taucht das Werkstück ein. Mit einer einzigen Vorschubbewegung werden alle Durchmesser hergestellt, das sind bei diesem konkreten Bauteil je drei Innen- und Außendurchmesser. Pro Durchmesser sind vier Schneiden eingesetzt. „Zusammen mit dem Vorteil, dass wir innen und außen simultan bearbeiten, kommen wir insgesamt auf nur noch ein Achtel der Zeit, die wir für konventionelles Drehen benötigen würden“, rechnet Pilz vor. Weitere Vorteile sind:

• Durch die gegenläufigen Schnittkräfte von Innen- und Außenbearbeitung muss am Spannmittel des Werkstücks ein geringeres Drehmoment gehalten werden.

• Schwingungen des dünnwandigen Bauteils bei der Bearbeitung werden durch den zeitgleichen Eingriff der Schneiden innen und außen gedämpft.

Die zeitgleiche Innen- und Außenbearbeitung fand bei diesem Versuch mit einer Schnittgeschwindigkeit von 700 m/min statt. Die Bearbeitung im Sandwichverfahren mit dem Werkstück in der Mitte sorgt dafür, dass das Bauteil während der Bearbeitung stabilisiert wird, weil die Schneiden von beiden Seiten gleichzeitig im Eingriff sind und so das Teil führen. Aufwendige Spanntechnik mit Schwingungsdämpfung erübrigt sich damit, was sich bei den Kosten bemerkbar macht. Während die Industrie das Werkzeug von MAPAL bereits auf horizontalen Bearbeitungszentren zur Innenbearbeitung von Statorgehäusen einsetzt, wurde das glockenförmige Außenwerkzeug von NILES-SIMMONS neu entwickelt und der innovative Prozess zum Patent angemeldet.

Statorgehäuse sind die neuen Kurbelwellen

In addition to the successfully implemented vertical concept, NILES-SIMMONS is also investigating the possibility of refitting existing horizontal machines. The Chemnitz-based company has over 300 turn-broaching and crankshaft milling machines currently in use in car manufacturers’ crankshaft production lines worldwide. Both the innovative process and MAPAL’s tools can also be integrated into a horizontal version of the concept. MAPAL also offers the possibility of using additively-manufactured tools in which weight savings are not the sole focus and coolant outlets can be geared even more specifically towards the cutting edge.

Apart from the machining of stator housings, the process can also be used for other workpieces from a wide range of sectors, such as cooling elements for hybrid engines, pipe and flange couplings for the oil and gas industry, bearing and housing components for general machining, and workpieces for the plastics industry. This makes this process relevant for a very wide range of different workpieces with tube- and pot-shaped geometry requiring tolerances less than or equal to IT6 and with ultra-precise shape and position tolerance.

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342