Acionamentos eletrificados

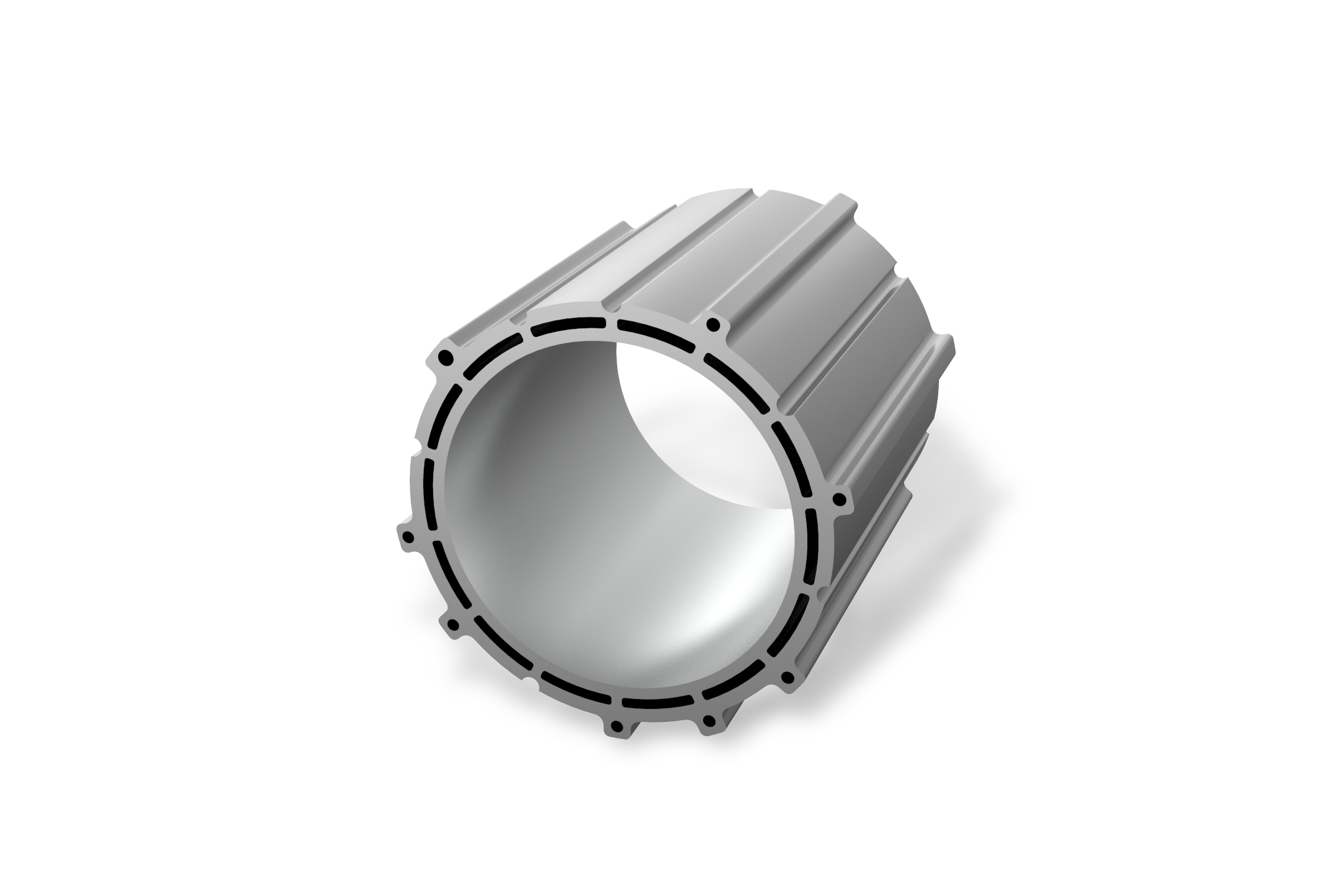

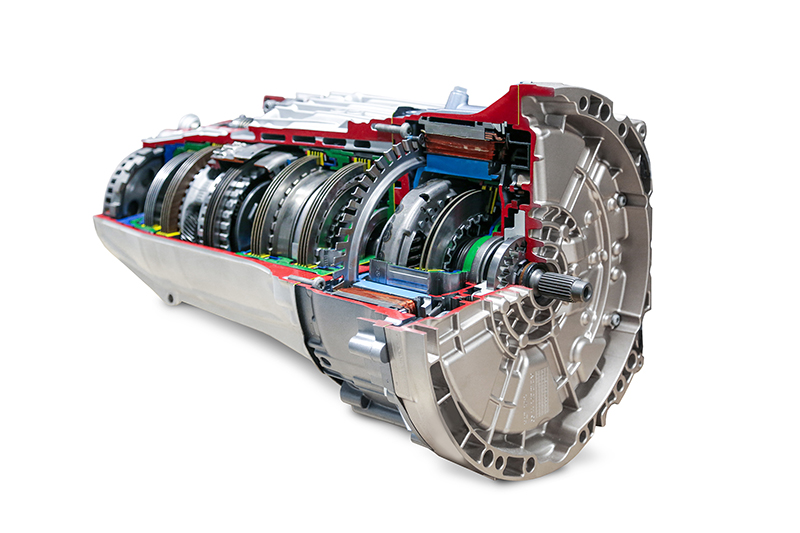

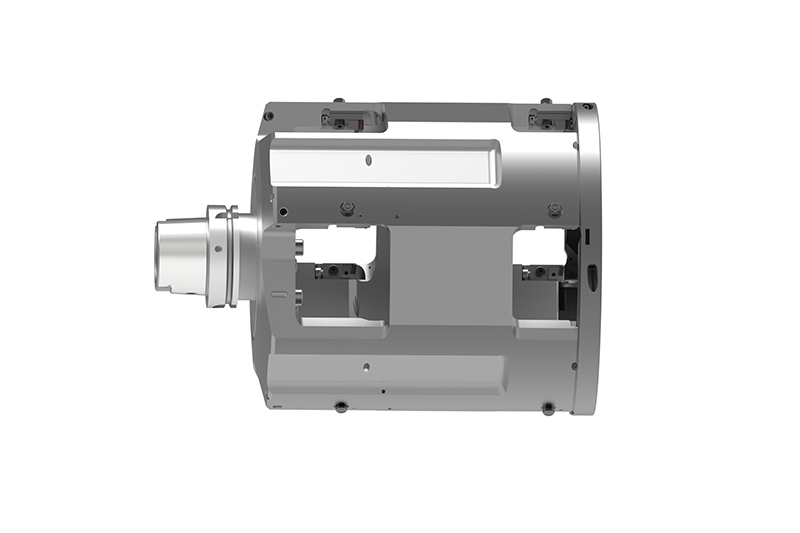

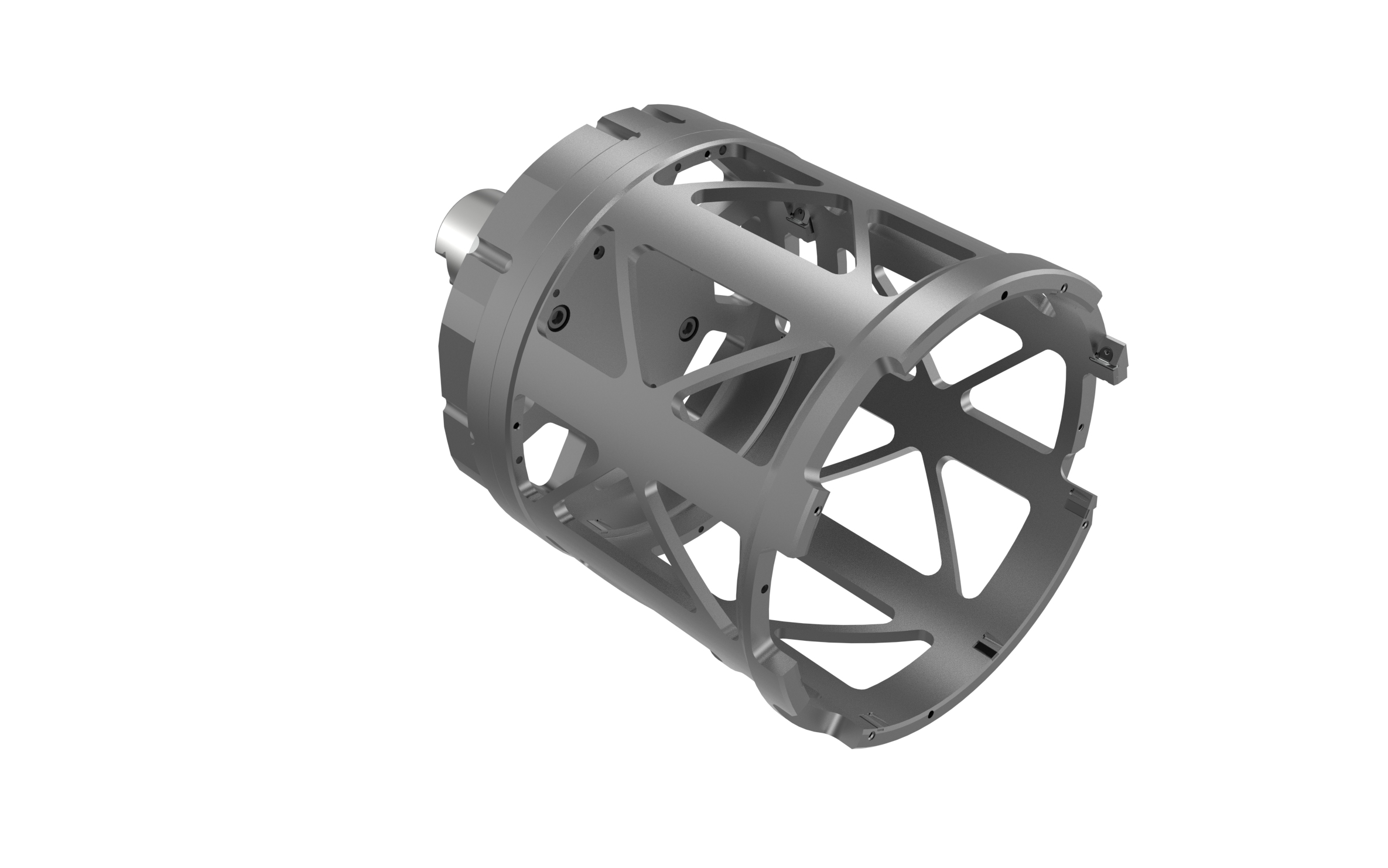

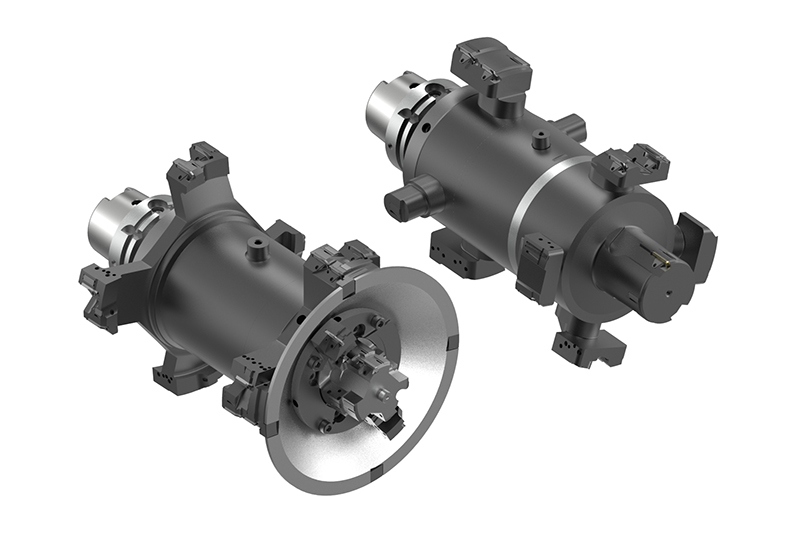

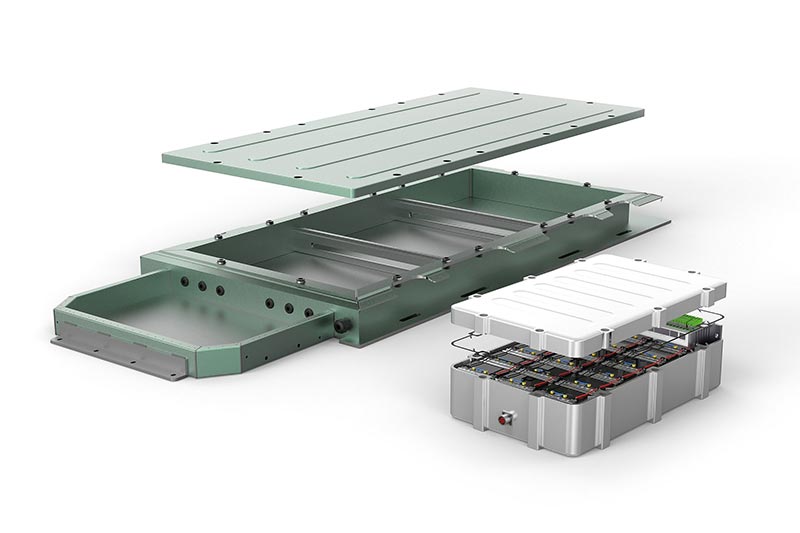

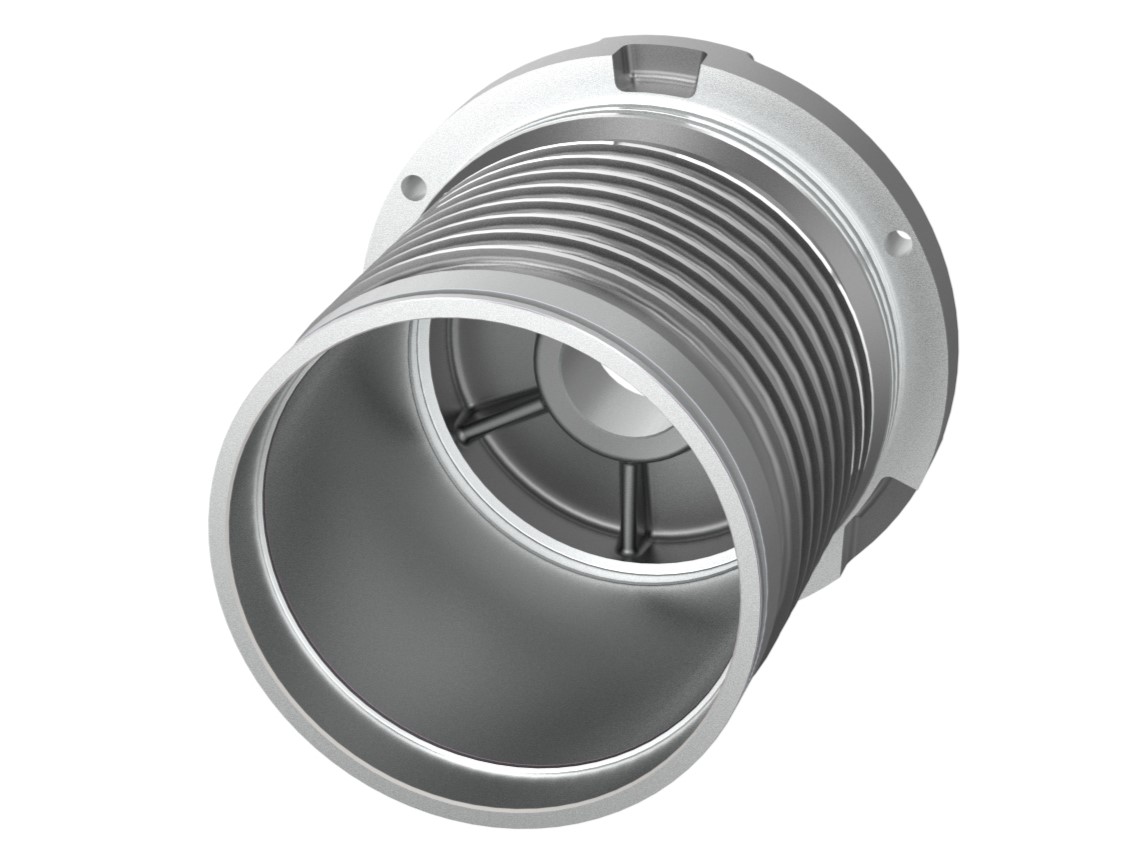

Os fabricantes e fornecedores de automóveis estão enfrentando novos desafios quando se trata de componentes para motores elétricos. O exemplo da carcaça de um motor elétrico mostra o tamanho desses desafios: Em comparação a uma carcaça de transmissão, esta deve ser fabricada dentro de tolerâncias significativamente menores, já que a precisão tem uma influência decisiva na eficiência do motor elétrico.

Além disso, devido à estrutura especial, como canais de refrigeração integrados, a carcaça do motor elétrico é, de modo geral, bem mais fina do que a carcaça de transmissão. Além disso, buchas de rolamento feitas de materiais em aço são pressionadas em algumas dessas caixas. Os escudos de proteção especiais na ferramenta garantem que os cavacos de aço não entrem em contato com os cavacos de alumínio durante a usinagem e as danifiquem.

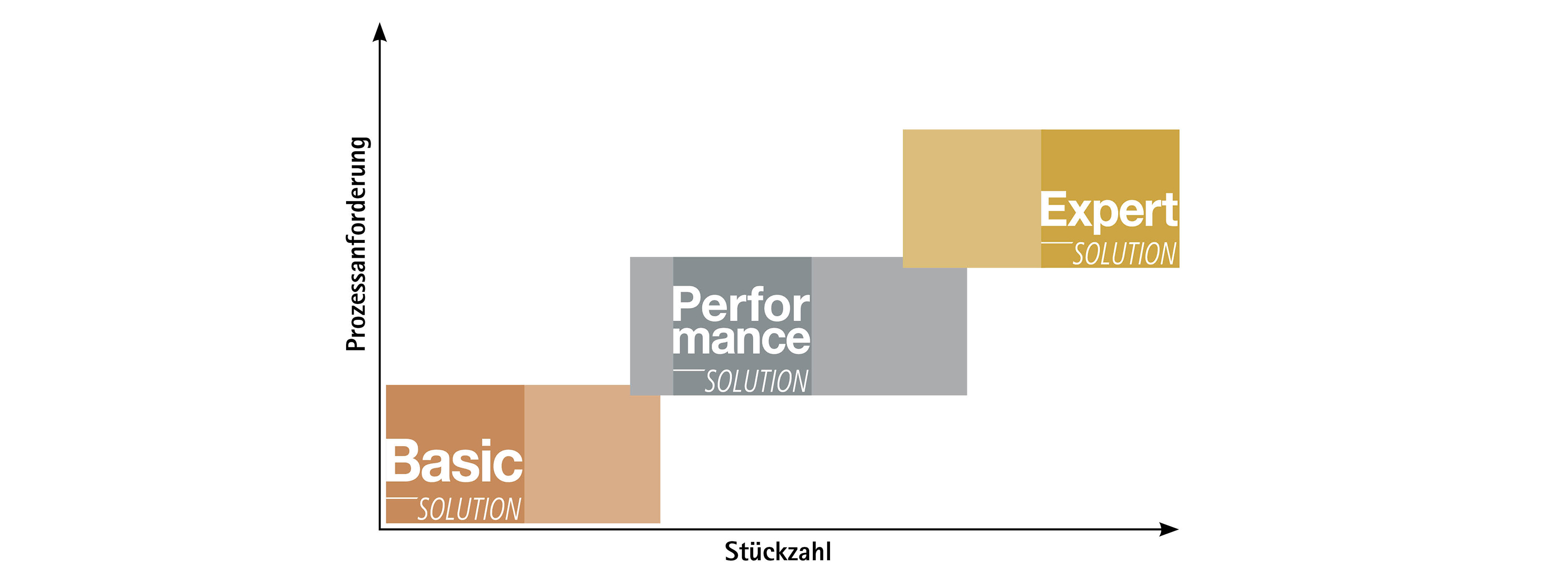

Exigências da usinagem e características dos diferentes tipos de carcaça

Basic procedure for machining of stator housings

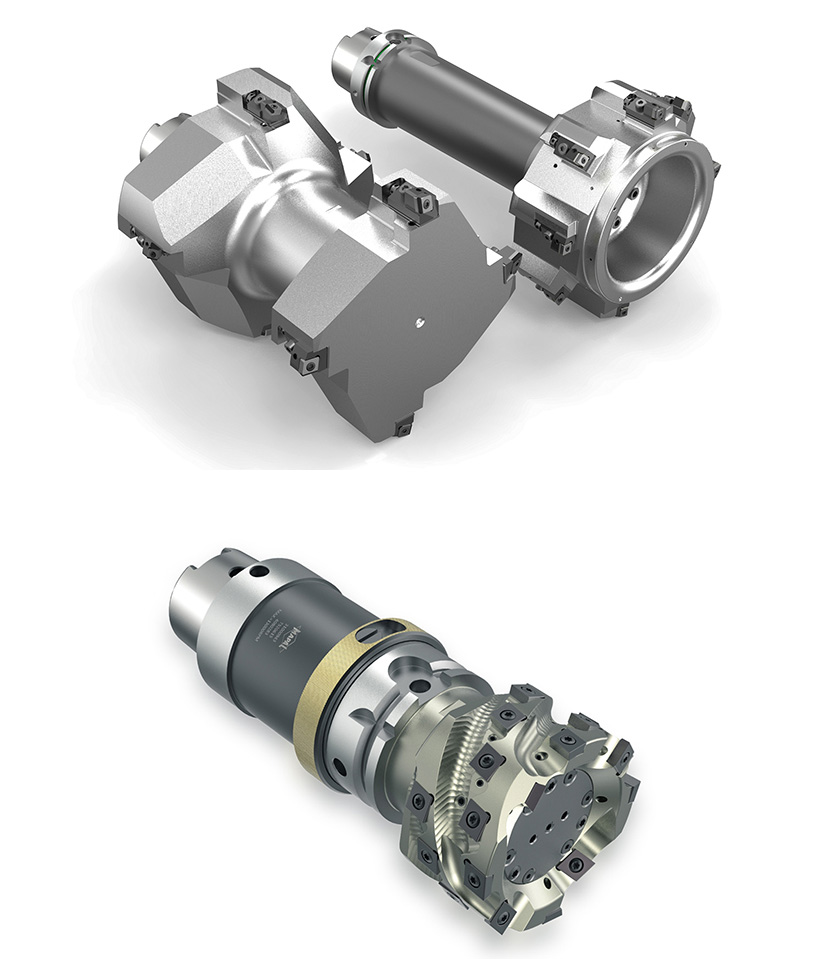

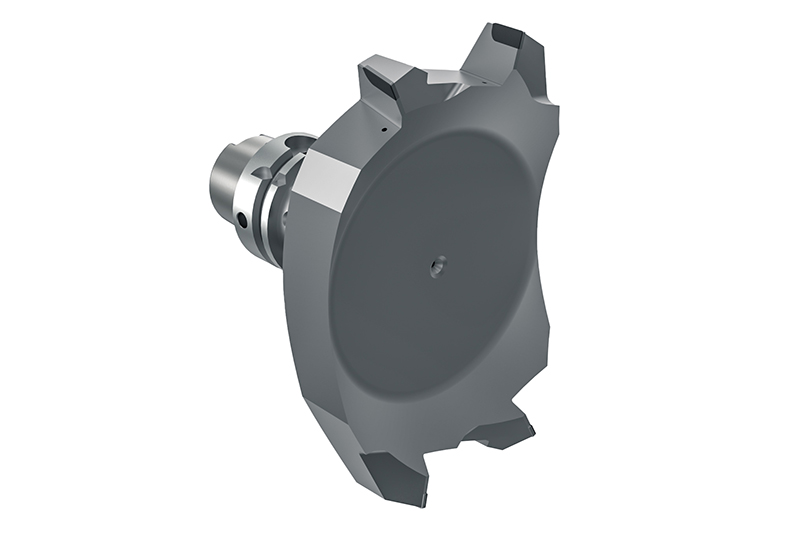

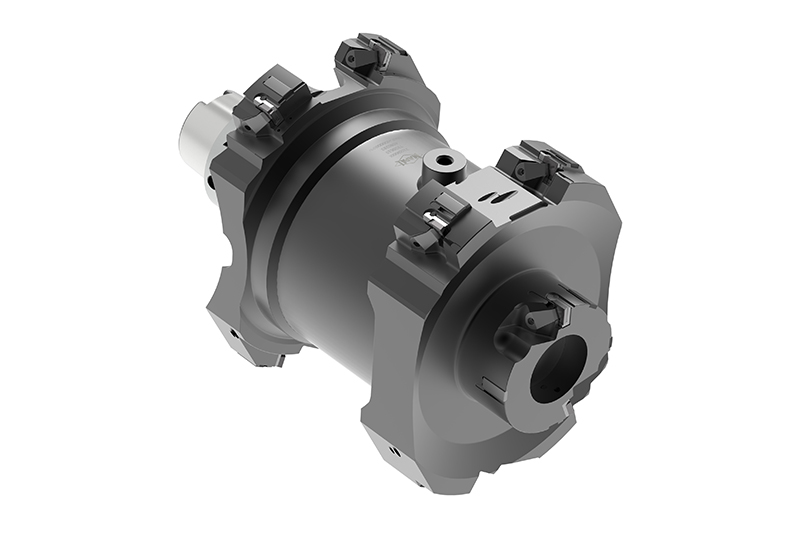

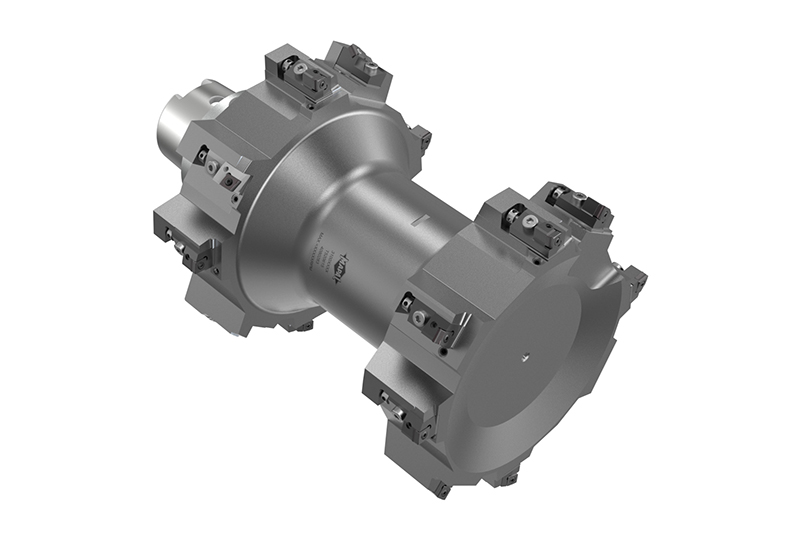

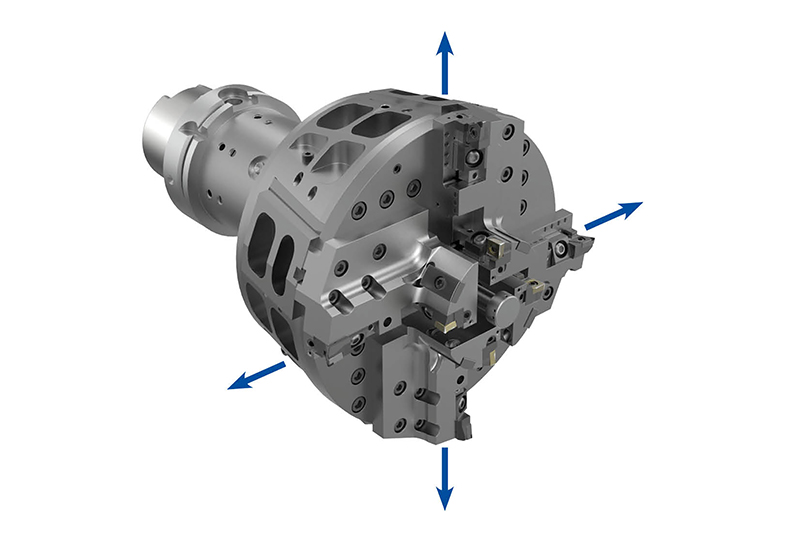

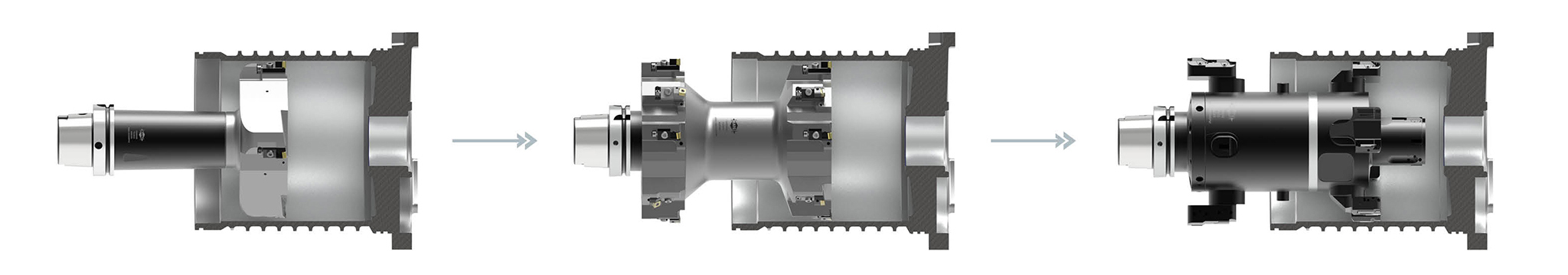

The machining process as well as the tools are designed individually depending on themeasurement situation, machine park and clamping setup. In this way, the cutting forces

applied to the component are kept as low as possible. The machining of the stator bore is divided into 3 steps: Pre-machining, Semi-finish machining and Finish machining.

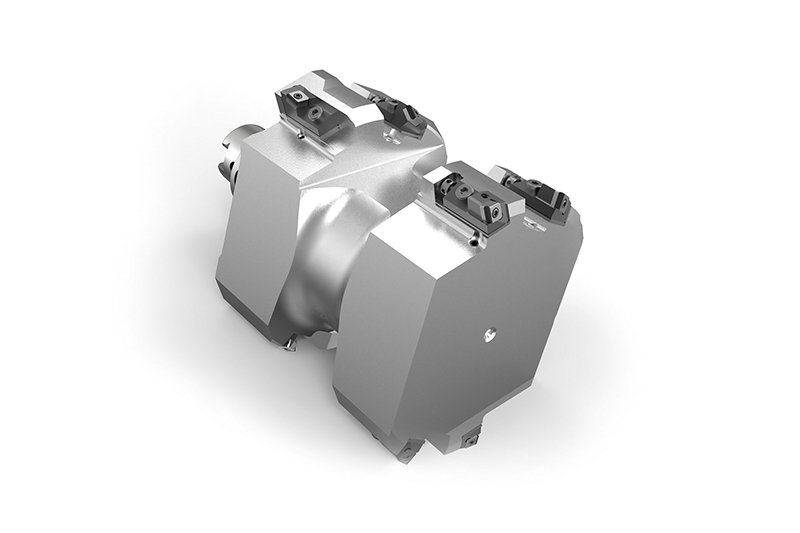

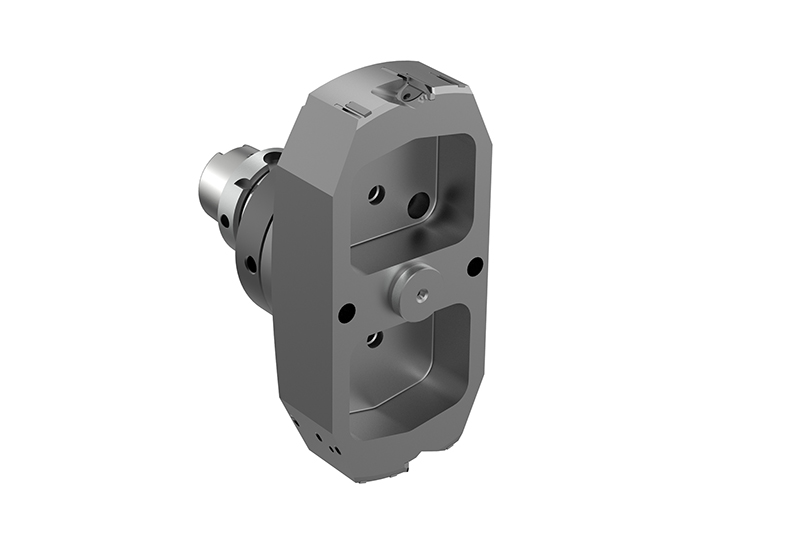

External Machining stator housing

Machining solutions for...